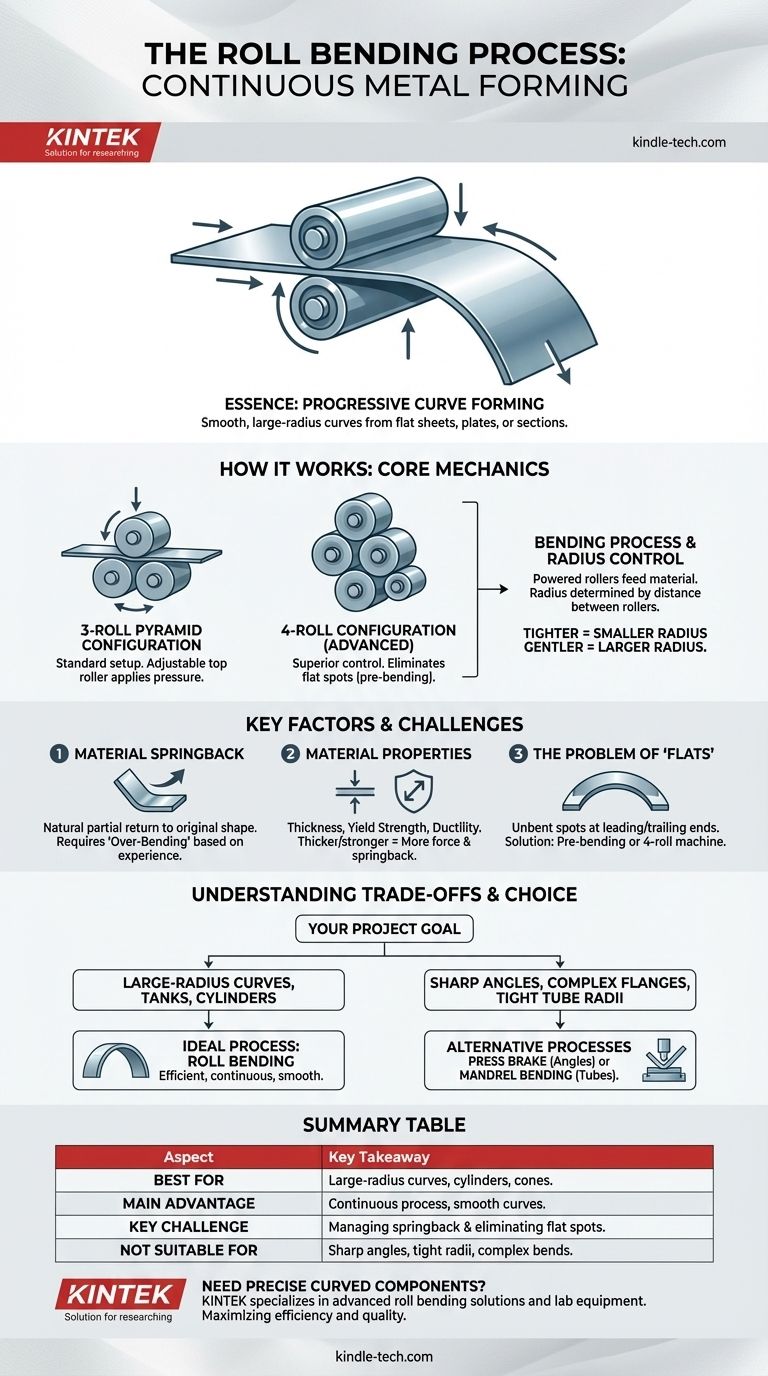

从本质上讲,滚压成形是一种连续的金属成形工艺,它使用一组轧辊逐步将平坦的金属板、厚板或型材塑造成弯曲的弧形、圆锥体或完整的圆柱体。与会产生尖锐、离散弯曲的折弯机不同,滚压成形擅长制造平滑的大半径曲线,且不会改变材料的厚度。

滚压成形是制造金属大半径曲线最高效的方法。然而,成功完全取决于对机器配置、材料特性以及材料回弹这一固有挑战之间相互作用的理解。

滚压成形的工作原理:核心机械原理

其核心在于,滚压成形是一个直接的机械过程。将一块平板金属送入多个轧辊之间,这些轧辊施加压力,沿其长度方向产生永久性弯曲。

机器配置

大多数滚压成形机采用金字塔配置,即三个轧辊,其中两个下轧辊支撑材料,一个可调节的上轧辊施加向下的压力。

更先进的机器采用四辊配置,增加了一个第四轧辊。这种设置提供了卓越的控制力,特别是在预先弯曲材料的端部以消除三辊系统中常见的扁平区域方面。

弯曲过程

该过程始于将平板坯料送入机器。降低可调节的上轧辊以施加精确的力。

当动力轧辊将材料送过机器时,它会连续弯曲成特定的半径。可以通过对上轧辊进行增量调整来重复此过程,以达到最终所需的曲率。

控制弯曲半径

曲线的半径由轧辊之间的距离决定。将上轧辊移近下轧辊会产生更紧的曲线(较小的半径),而将其移远则会产生更缓和的曲线(较大的半径)。

影响结果的关键因素

要获得精确的弯曲,不仅仅是设置轧辊那么简单。必须仔细管理几个材料和工艺因素。

材料回弹

回弹是金属在去除弯曲力后部分恢复到原始平坦形状的自然倾向。

操作员必须将材料过度弯曲超过目标半径,以预料回弹的程度。这需要经验以及对材料屈服强度和弹性的深刻理解。

材料特性

材料的厚度、屈服强度和延展性是关键变量。更厚、更强的材料需要更大的弯曲力,并且会表现出更大的回弹。

“扁平区”问题

在标准的三辊工艺中,材料的前端和后端部分没有完全通过上轧辊的弯曲点。这会留下未弯曲的扁平区域。

这个问题通常通过在单独的操作中(例如在折弯机上)预先弯曲端部,或使用设计用于处理这种初始弯曲的四辊机器来解决。

理解权衡

滚压成形是一个强大的工艺,但它并非满足所有弯曲需求的通用解决方案。了解其局限性是有效利用它的关键。

最适合大半径

滚压成形是制造大而平滑的曲线的理想工艺。它不适合制造小半径或尖锐的 90 度角,这些是折弯机成形的领域。

几何复杂性有限

该工艺旨在制造简单、恒定半径的曲线、圆柱体或圆锥体。它不能轻易地在单次通过中制造出具有多个复杂弯曲或变化半径的零件。

可能出现变形

设置不当可能导致缺陷。例如,如果轧辊没有完全平行,材料可能会开始形成圆锥体而不是圆柱体。这需要仔细的机器校准和操作员技能。

为您的项目做出正确的选择

选择正确的成形工艺对于高效且经济地实现您的设计意图至关重要。

- 如果您的主要重点是制造大半径结构部件、储罐或圆柱体: 滚压成形几乎始终是最有效和最经济的方法。

- 如果您的主要重点是制造具有尖锐、离散角度或复杂法兰的零件: 折弯机提供角度弯曲所需的精度和控制。

- 如果您的主要重点是以紧密半径弯曲管道或管材而不使其塌陷: 需要使用芯轴管材弯曲工艺来从内部支撑管材。

最终,您的零件几何形状决定了该工作的最佳制造工艺。

摘要表:

| 方面 | 关键要点 |

|---|---|

| 最适合 | 大半径曲线、圆柱体和圆锥体 |

| 主要优势 | 连续工艺,可实现平滑曲线且无厚度变化 |

| 关键挑战 | 管理材料回弹和消除扁平区域 |

| 不适合 | 尖锐角度、小半径或复杂的几何弯曲 |

需要为您的项目制造精确的弯曲金属部件吗?

KINTEK 专注于提供实验室设备和机械,包括先进的滚压成形解决方案,以支持您的制造和研发流程。我们的专业知识确保您为您的材料和设计要求选择正确的工艺,从而最大限度地提高效率和质量。

立即联系我们的专家,讨论我们如何通过正确的设备和耗材来支持您的实验室和生产需求。

图解指南