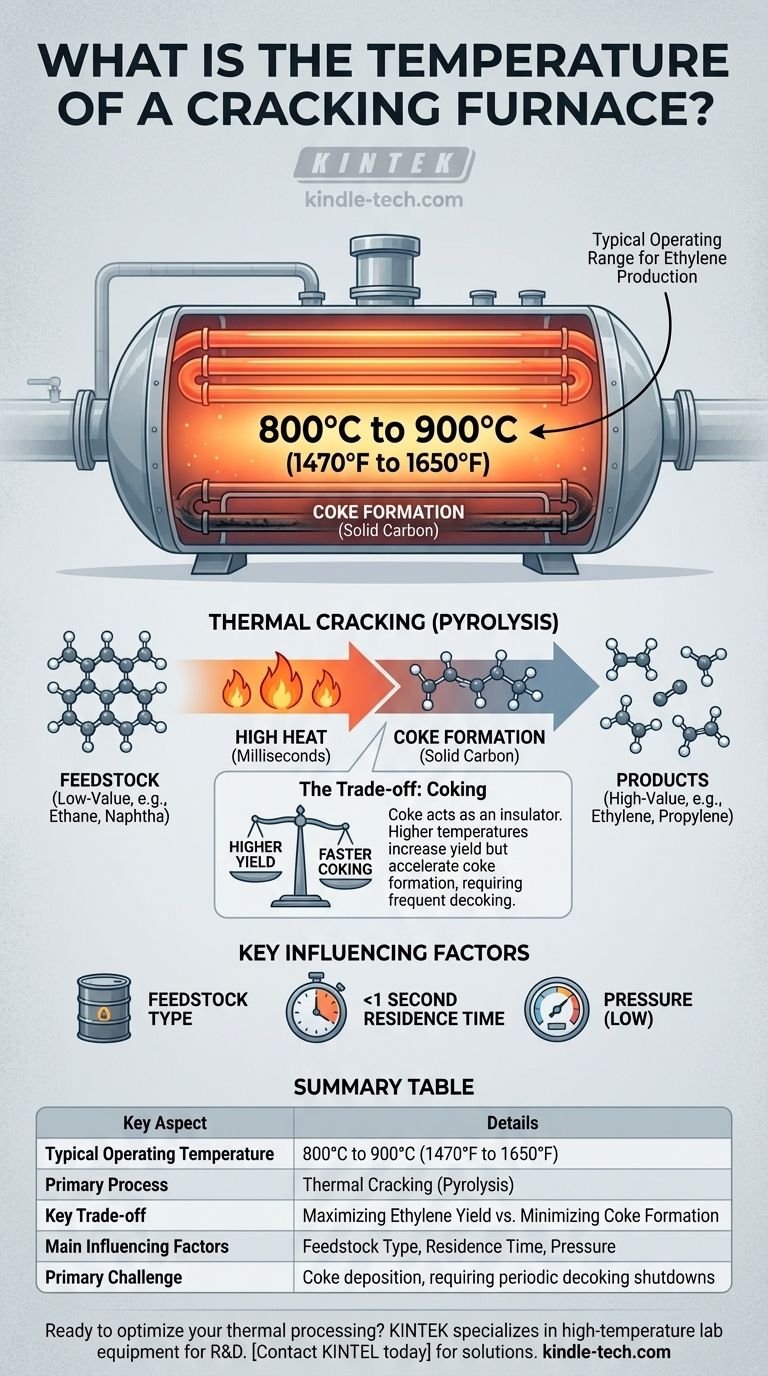

在石化行业中,用于生产乙烯的典型蒸汽裂解炉的管出口温度范围为 800°C 至 900°C (1470°F 至 1650°F)。这个温度不是一个固定值,而是根据具体的烃类原料和所需产品进行精确控制的。

“裂解炉”一词指的是设备的工艺功能——热分解烃类——而不是特定的加热技术。关键在于,温度是一个经过精心管理的变量,旨在优化有价值化学品的产率,同时最大限度地减少焦炭等不良副产物。

理解“裂解”过程

要理解温度,首先必须理解目标。裂解炉是一种化学反应器,其唯一目的是将低价值烃类转化为高价值烃类。

什么是热裂解?

热裂解,或称热解,利用高温来分解大型烃分子中强大的化学键。这个过程将它们“裂解”成更小、更有价值的分子。

例如,乙烷 (C₂H₆) 被裂解以生产乙烯 (C₂H₄),乙烯是塑料的基本组成单元。石脑油,一种较重的原料,可以裂解成乙烯、丙烯和其他有用的化学品。

为什么是这个特定的温度范围?

800°C 至 900°C 的范围是轻质原料的化学最佳点。

在这些温度下,能量足以有效地断裂碳-碳 (C-C) 和碳-氢 (C-H) 键。反应在毫秒内发生。

如果温度过低,裂解反应速度过慢,不经济。如果温度过高,则会促进不必要的副反应,主要产生过量的甲烷和焦炭(固体碳)。

影响温度的关键因素

理想温度不是一个单一的数字。它是一个受多种因素影响的动态变量:

- 原料:较重的原料(如瓦斯油)需要与较轻的原料(如乙烷)不同的温度曲线和更长的停留时间。

- 停留时间:这是烃类在炉子最热部分停留的极短时间(通常不到一秒)。它与温度一起被精确控制。

- 压力:裂解通常在低烃分压下进行,这有利于乙烯等烯烃的形成。

区分炉型与工艺

您提供的参考文献提到了马弗炉和感应炉,它们可以达到非常高的温度——在某些情况下高达1800°C。然而,区分加热方法和工业过程至关重要。

工业裂解炉的作用

商业裂解炉是一个巨大的、直接加热的设备。它包含合金管盘管,烃类原料流经这些盘管。

炉壁上的燃烧器将这些管加热到引发内部裂解反应所需的精确温度。炉子的作用仅仅是提供这种精确而强烈的热量分布。

感应炉或马弗炉呢?

感应炉和马弗炉由其加热技术定义。

感应炉利用电磁感应加热导电材料,而马弗炉通常使用外部火焰加热一个独立的腔室,提供受控气氛。

虽然这些炉子当然可以达到裂解所需的温度,但它们不是用于大规模工业乙烯生产的技术。它们在实验室、铸造厂或专业材料加工应用中更为常见。

理解主要权衡:结焦

在如此高的温度下运行会带来一个重大的操作挑战,它定义了整个过程。

不可避免的结焦问题

在裂解温度下,一些烃分子会完全分解成纯碳,即焦炭。这种固体焦炭沉积在炉管的内壁上。

结焦的影响

焦炭起到绝缘体的作用。随着它的积聚,它会减少从炉子燃烧器到管内烃类的热量传递。

为了补偿,操作员必须提高炉子的烧火温度以维持所需的工艺温度。这最终会达到极限,增加管子的机械应力,并降低效率。

平衡收率与运行周期

这产生了核心的操作权衡。在较高温度下运行可以增加乙烯等有价值产品的收率。然而,较高温度也会显著加速焦炭的形成速率。

更快的结焦意味着炉子必须更频繁地停机进行“除焦”程序,即用蒸汽和空气烧掉碳。这会导致生产损失。

为您的目标做出正确选择

最佳裂解炉温度不是一个静态数字,而是基于经济和运营目标的战略决策。

- 如果您的主要重点是最大化乙烯收率:您将在温度范围的上限(例如,875°C以上)运行,并接受除焦停机之间较短的运行时间。

- 如果您的主要重点是操作稳定性和长运行时间:您可能会在稍低的温度下运行,以最大限度地减少结焦率,延长生产周期,但代价是收率略低。

- 如果您正在处理更重、更复杂的原料:必须共同优化整个温度曲线、停留时间和蒸汽稀释比,以管理产品收率和严重的结焦趋势。

最终,掌握裂解炉的关键在于精确控制温度,以管理生产和降解之间的基本化学权衡。

总结表:

| 关键方面 | 详情 |

|---|---|

| 典型操作温度 | 800°C 至 900°C (1470°F 至 1650°F) |

| 主要工艺 | 热裂解(热解) |

| 主要权衡 | 最大化乙烯收率 vs. 最小化焦炭形成 |

| 主要影响因素 | 原料类型、停留时间、压力 |

| 主要挑战 | 焦炭沉积,需要定期除焦停机 |

准备好优化您的热处理操作了吗?

无论您是在实验室开发新工艺还是扩大生产规模,精确的温度控制都至关重要。KINTEK 专注于高温实验室设备,包括能够达到并保持石化、材料科学等领域研发所需极端温度的炉子。

我们的专家可以帮助您选择合适的设备,以实现您所需的精确热曲线,帮助您在管理操作挑战的同时最大化收率和效率。

立即联系 KINTEK 讨论您的具体高温应用以及我们的解决方案如何助您成功。

图解指南