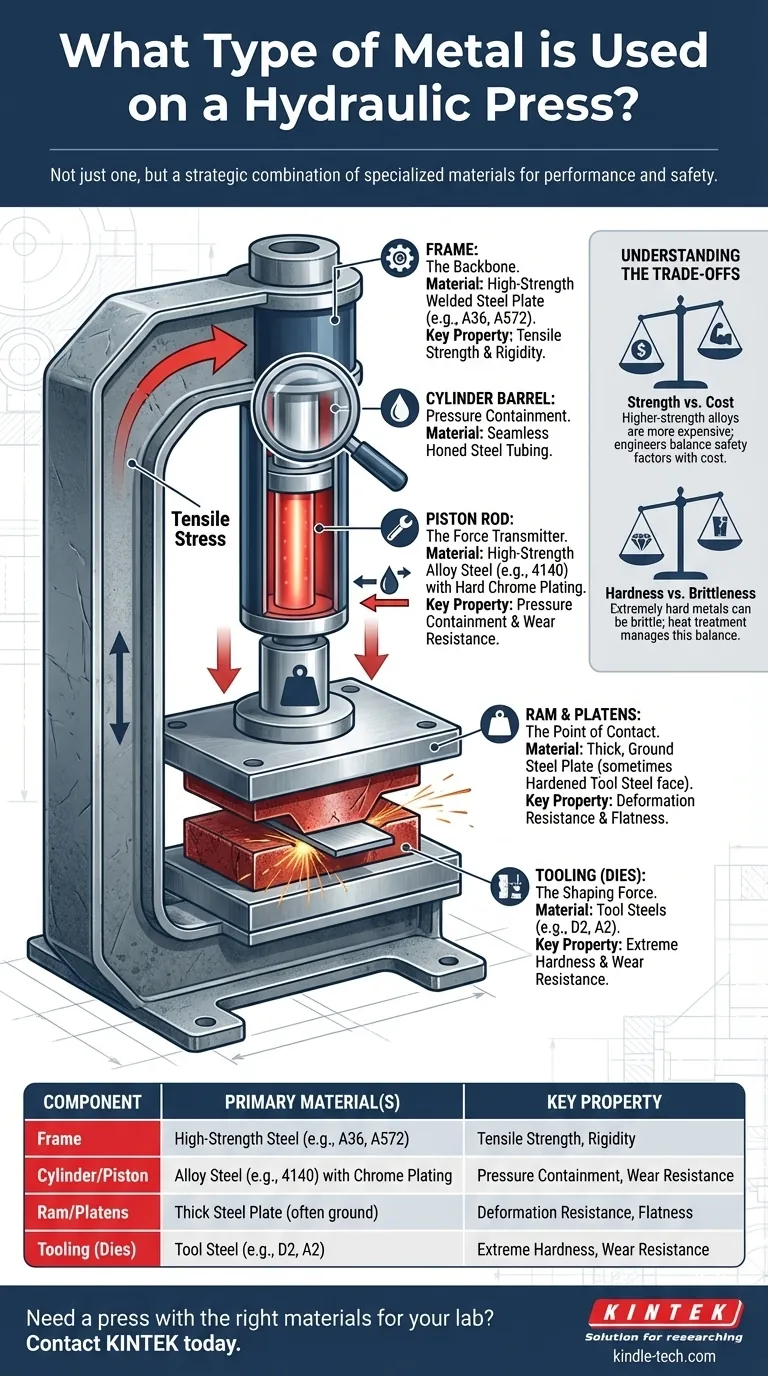

简而言之,液压机并非由单一金属制成,而是由多种特殊材料组合而成。主要材料是用于框架的高强度结构钢,而气缸、活塞和工具等关键部件则使用更硬、更耐磨的合金钢,有时也使用铸铁。

液压机金属的选择是受功能驱动的深思熟虑的工程决策。压机的每个部件都承受不同类型的应力,需要强度、硬度和耐磨性之间的特定平衡,才能在巨大压力下安全有效地运行。

为什么压机需要特殊材料

液压机通过将流体压力转化为巨大的机械力来运行。这个过程使机器的部件承受极端的压缩和拉伸应力,这会导致普通金属弯曲、变形或灾难性失效。

因此,每个部件的材料都是根据其必须完成的具体工作来选择的,以确保机器能够承受重复的、大吨位的循环,而不会影响安全或性能。

逐个部件的材料分解

了解压机中使用的材料最好通过查看其核心部件来完成,因为每个部件都有其独特的作用和要求。

框架:压机的骨架

框架是容纳并抵抗液压系统产生的巨大力的主要结构。在压制操作过程中,它会承受巨大的拉伸应力(被拉开)。

对于大多数现代C型或H型压机,首选材料是高强度焊接钢板。ASTM A36或更高等级的HSLA(高强度低合金)钢(如A572)等合金钢很常见,因为它们提供了强度、韧性和可焊性的出色组合,从而实现了坚固、刚性的结构。

液压缸和活塞:力量的核心

气缸必须在不膨胀或爆裂的情况下容纳极高压的液压流体。活塞杆必须在平稳滑动并抵抗磨损的同时传递这种力。

气缸筒通常由无缝珩磨钢管制成,该钢管具有光滑的内表面并适用于高压。活塞杆通常是经过感应淬火并涂有硬铬镀层的高强度钢棒(如4140合金钢)。这种镀层提供了极其坚硬、低摩擦和耐腐蚀的表面。

压头和压板:接触点

压头(或压板)是直接接触工件或工具的移动表面。它必须完全平坦,并在压机的全部吨位下抵抗变形。

这些部件通常由经过表面研磨以确保平整度的厚实高强度钢板制成。在高精度或高磨损应用中,它们可能由硬化工具钢制成或表面覆盖硬化工具钢。

工具(模具):成形力

模具或工具是实际成形工件的部件。它们必须比被压制的材料硬得多,并且必须在数千次循环中抵抗崩裂、开裂和磨损。

这是工具钢的领域。选择D2(高碳、高铬)等特定合金是因为它们具有极高的硬度和耐磨性,而选择A2等合金则是因为它们在硬度和韧性之间取得了良好的平衡。

理解权衡

金属的选择绝不是凭空进行的。工程师必须平衡相互竞争的因素,以生产出安全、有效且经济的机器。

强度与成本

高强度合金钢更昂贵。制造商必须选择一种材料,在提供足够的安全系数的同时,不使压机成本过高。这就是为什么20吨车间压机和2,000吨工业锻压机采用不同的材料标准建造的原因。

硬度与脆性

材料的硬度与其韧性之间通常存在权衡。极硬的金属可能很脆,这意味着它在剧烈冲击下可能会碎裂。工具等部件的热处理和特定合金选择都经过精心管理,以在不牺牲避免灾难性失效所需的韧性的情况下,实现所需的硬度。

铸铁与钢

虽然大多数现代压机使用焊接钢框架,但非常大型或较旧的压机有时使用铸铁框架。铸铁在减震方面表现出色,并且可以铸造成复杂的形状。然而,它的拉伸强度低于钢,并且更脆,这使得制造钢成为当今大多数新设计的主导选择。

为您的应用做出正确选择

了解这些材料有助于您根据其预期用途评估压机。

- 如果您的主要关注点是通用车间工作:具有坚固焊接钢框架(通常是A36钢)和硬铬活塞的压机是可靠的行业标准。

- 如果您的主要关注点是高精度工业成形:寻找带有厚实研磨钢压板的压机,并验证气缸和活塞材料是否适用于连续、高循环使用。

- 如果您正在设计或建造压机:优先考虑框架和气缸的工程计算。使用低估的材料是自制设备发生危险故障的最常见原因。

最终,不同金属的巧妙使用使得液压机能够安全地容纳并精确地传递惊人的力。

总结表:

| 部件 | 主要材料 | 关键特性 |

|---|---|---|

| 框架 | 高强度钢(例如A36,A572) | 抗拉强度,刚度 |

| 气缸/活塞 | 合金钢(例如4140)带镀铬 | 压力容纳,耐磨性 |

| 压头/压板 | 厚钢板(通常经过研磨) | 抗变形,平整度 |

| 工具(模具) | 工具钢(例如D2,A2) | 极高硬度,耐磨性 |

需要为您的实验室建造一台使用正确材料的液压机吗?

金属的精确选择对于液压机的安全性、性能和使用寿命至关重要。KINTEK专注于实验室设备和耗材,提供专业的指导和强大的解决方案,以满足您的特定实验室需求——从材料测试到样品制备。

让我们的专家帮助您选择一台专为您的应用设计的压机。立即联系KINTEK,讨论您的要求,并确保您获得一台具有可靠质量和耐用性的机器。

图解指南