炉子耐火内衬没有单一的材料;相反,会根据炉子的操作温度、熔化材料的化学性质和成本考虑,选择一系列专门的陶瓷材料。最常见的材料系列包括用于一般用途的耐火粘土,以及用于要求更高、特定应用的高铝、二氧化硅或氧化镁基耐火材料。

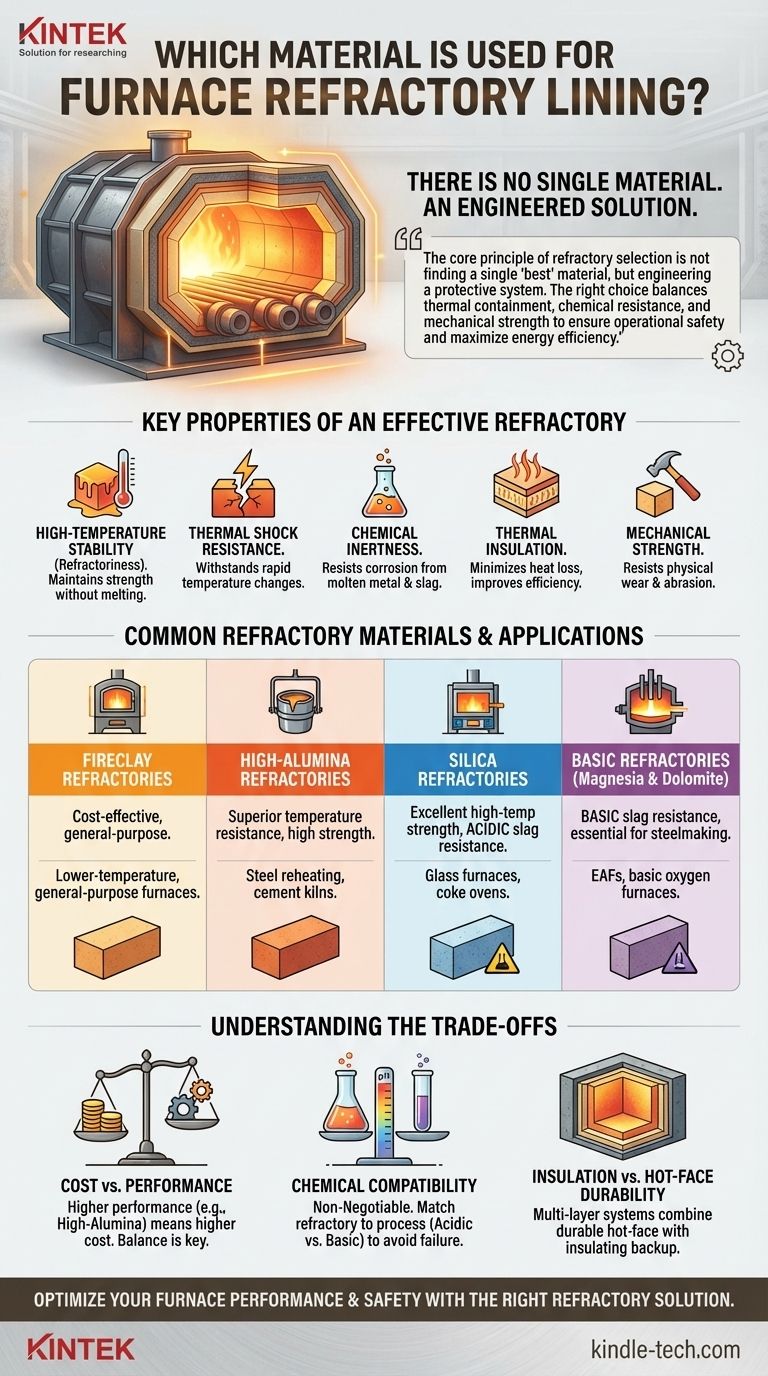

耐火材料选择的核心原则不是寻找单一的“最佳”材料,而是设计一个保护系统。正确的选择平衡了热量控制、耐化学性和机械强度,以确保操作安全并最大限度地提高能源效率。

耐火内衬的基本作用

炉子的耐火内衬是使高温工业过程成为可能的关键屏障。其主要作用是控制极端热量,并保护炉子的结构部件免受热、化学和物理损坏。

保护屏障

耐火材料位于炉子内部的强烈热量和熔融物与炉子外壳或感应系统之间。它们防止结构钢变弱或熔化,并保护敏感部件(如感应线圈)免受灾难性故障。

高风险环境

这种内衬必须同时承受多种严酷应力。它直接接触熔融金属、腐蚀性副产品(炉渣)以及装料材料造成的极端物理磨损,所有这些都在足以破坏大多数其他材料的温度下运行。

有效耐火材料的关键特性

材料的适用性由一组特定的特性定义。理解这些特性是理解为什么选择某些材料而不是其他材料的关键。

高温稳定性(耐火度)

这是最基本的特性。耐火材料必须在炉子的最高操作温度下保持其强度和化学结构,而不会熔化或软化。

抗热震性

炉子在启动、关闭和装料过程中会经历快速的温度变化。内衬必须能够承受这些热循环而不会开裂,这种失效被称为热震。

化学惰性

熔融金属和炉渣可能具有高度腐蚀性。耐火内衬必须与其所含材料具有化学相容性,以避免被快速腐蚀。这就是为什么炉渣化学性质(酸性与碱性)是材料选择中的一个关键因素。

隔热性

有效的内衬可以最大限度地减少通过炉壁的热量损失。现代系统通常采用多层设计,使用轻质陶瓷纤维或隔热板来降低能耗并提高整体效率。

机械强度

材料必须足够坚固,以抵抗装入炉子的固体材料造成的物理磨损(磨损)以及移动熔融金属的侵蚀力。

常见耐火材料及其应用

不同的耐火材料被设计成在不同条件下表现出色。主要类别基于其化学成分。

耐火粘土耐火材料

主要由水合硅酸铝组成,耐火粘土是耐火材料领域的主力军。对于化学环境不那么苛刻的低温、通用型炉子来说,它们是经济高效的选择。

高铝耐火材料

这些材料含有更高比例的氧化铝(三氧化二铝),与耐火粘土相比,具有卓越的耐高温性和强度。它们用于钢再加热炉、水泥窑,并作为现代复合内衬系统的一部分。

二氧化硅耐火材料

这些材料含有90%以上的二氧化硅,在高温下表现出优异的强度。它们的主要特点是耐酸性炉渣,使其成为玻璃炉和焦炉的标准选择。

碱性耐火材料(氧化镁和白云石)

由氧化镁(菱镁矿)或氧化镁和氧化钙(白云石)的组合组成,用于存在碱性炉渣的环境。它们在现代炼钢工艺中至关重要,例如在碱性氧气转炉和电弧炉中。

理解权衡

选择耐火材料始终是在平衡相互竞争的因素。没有普遍完美的解决方案。

成本与性能

高性能材料,如高纯度氧化镁或高铝产品,比标准耐火砖的成本显著更高。选择通常归结为在能够安全完成工作的材料中,可接受的最低成本。

化学相容性不可协商

这是最关键的权衡。使用酸性耐火材料(如二氧化硅)来容纳碱性炉渣将导致快速的化学降解和内衬失效。反之亦然。耐火材料的化学性质必须与工艺的化学性质相匹配。

隔热与热面耐久性

优秀的隔热材料(如陶瓷纤维毯)通常缺乏抵抗熔融金属直接接触所需的密度和强度。这就是为什么多层系统很常见,它将耐用的热面砖与高隔热的背衬层结合起来,以实现这两个目标。

为您的应用做出正确选择

您的选择必须以您工艺的特定需求为指导。

- 如果您的主要关注点是通用、低温应用:耐火粘土耐火材料提供了最具成本效益和可靠的解决方案。

- 如果您正在熔炼钢或处理碱性炉渣:您必须使用碱性耐火材料,如氧化镁或白云石,以防止快速的化学失效。

- 如果您的工艺涉及酸性炉渣(例如玻璃制造):二氧化硅基耐火材料是专门为此化学环境设计的。

- 如果您的主要目标是最大程度的能源效率和高温性能:使用高铝热面材料并辅以陶瓷纤维隔热层的多层系统是现代标准。

最终,正确的耐火内衬是一种工程解决方案,它平衡了热性能、化学相容性和成本,以确保炉子安全高效运行。

总结表:

| 耐火材料类型 | 主要特点 | 常见应用 |

|---|---|---|

| 耐火粘土 | 经济高效,通用 | 低温、通用型炉子 |

| 高铝 | 卓越的耐高温性,高强度 | 钢再加热炉,水泥窑 |

| 二氧化硅 | 优异的高温强度,耐酸性炉渣 | 玻璃炉,焦炉 |

| 碱性(氧化镁/白云石) | 耐碱性炉渣,炼钢必需 | 电弧炉,碱性氧气转炉 |

通过正确的耐火解决方案优化您的炉子性能和安全性。正确的内衬对于能源效率、工艺完整性和设备寿命至关重要。KINTEK 专注于提供高性能实验室设备和耗材,包括炉系统及其组件的专家指导。让我们的专家帮助您为您的特定应用和热处理需求选择理想的耐火材料。立即联系我们的专家,讨论您的要求并提升您的实验室能力。

图解指南