从根本上说,还原气氛产生深色烧结芯是因为它缺乏足够的氧气来烧尽碳杂质并将铁保持在其红色的氧化状态。这种缺氧的环境会促使粘土体内部发生化学反应,将天然存在的化合物转化为其更深的颜色形式,特别是黑色的氧化铁和元素碳(烟灰)。

陶瓷芯的颜色是烧制过程中窑炉内部化学状况的永久记录。深色芯表明在关键时刻,粘土体的中心没有足够的氧气,从而截留了未燃烧的碳,并形成了化学还原的黑色铁化合物。

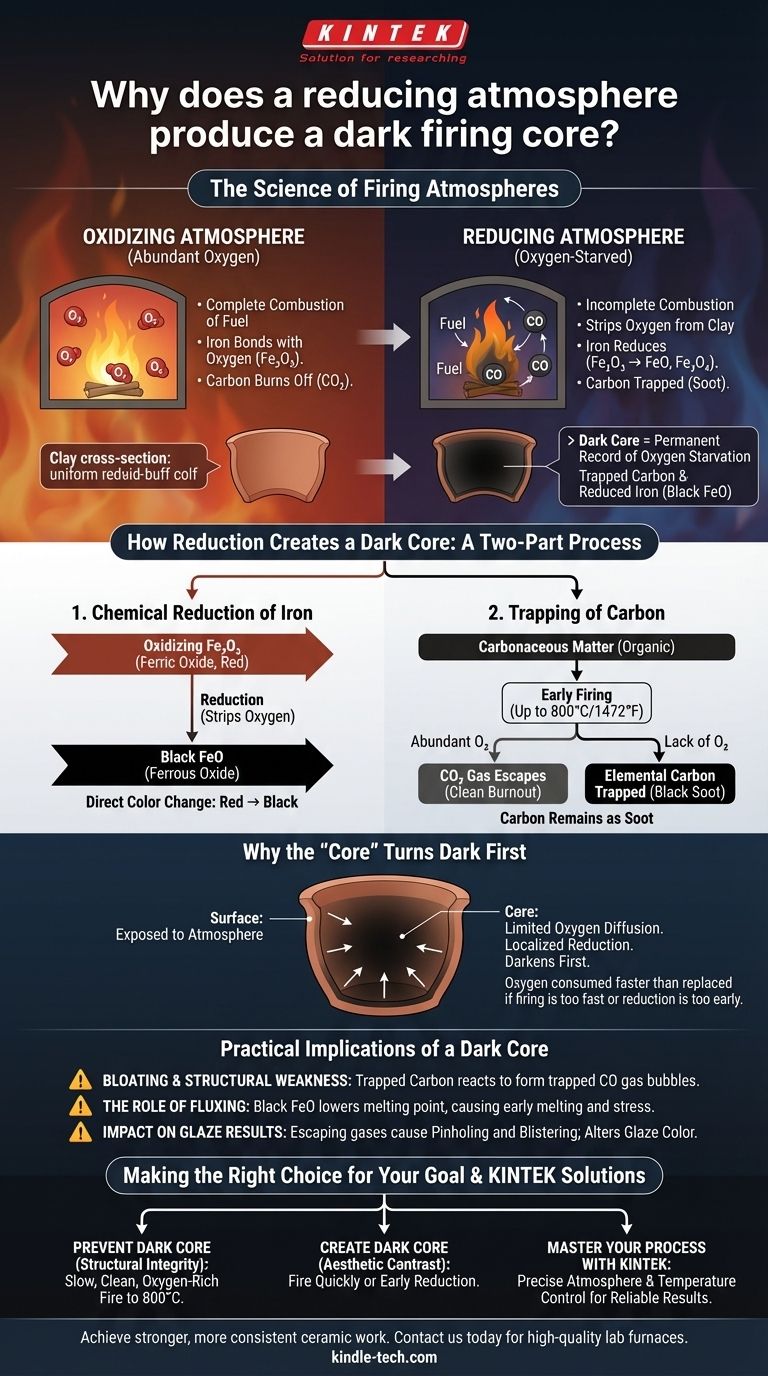

烧制的化学原理:氧化与还原

要理解为什么芯会变黑,我们首先需要了解窑炉气氛的两种基本类型。它们之间的平衡是控制粘土中杂质颜色的最重要因素。

什么决定了气氛?

燃烧燃料的窑炉内部气氛由燃料与空气的比例决定。在电窑中,除非引入可燃材料,否则气氛天然是氧化的。

氧化气氛含有大量的氧气。这使得燃料能够完全燃烧,并使粘土中的元素(如铁)能够与氧结合。

还原气氛是缺氧的。当空气不足以完全燃烧燃料时,就会发生这种情况,导致环境中充满了未燃烧的燃料和一氧化碳,它们会积极地从其他来源(包括粘土本身)中寻找氧气。

粘土中的关键杂质

几乎所有天然粘土都含有两种对窑炉气氛高度敏感的关键杂质:

- 氧化铁:通常以氧化铁(三氧化二铁,Fe₂O₃)的形式存在。

- 含碳物质:分解的植物和木质素等残留的有机物。

还原如何形成深色芯

深色芯的形成是一个两步过程,涉及铁和碳的转化,这是由致密粘土体内部缺乏可用氧气所驱动的。

铁的化学还原

在富氧(氧化)的燃烧中,铁自然形成氧化铁(Fe₂O₃),这赋予了烧制后的粘土特有的暖红色、橙色或米黄色。

当气氛变成还原性时,它会“渴望”氧气。它会从粘土中的氧化铁中夺取氧原子,将其“还原”成黑色的氧化铁(一氧化亚铁,FeO)或磁铁矿(Fe₃O₄)。这是一个从红色/棕色到黑色的直接颜色变化。

碳的截留

在烧制的早期阶段(高达约 800°C / 1472°F),粘土中的有机物必须烧掉。这需要大量的氧气将碳转化为二氧化碳(CO₂)气体,然后逸出。

在还原气氛中,没有足够的氧气来完成这个过程。碳没有被烧掉,而是以元素碳(本质上是黑色烟灰)的形式被截留在粘土基体中。

为什么“芯”会先变黑

陶器外表面直接暴露在窑炉气氛中。内部或核心只能获得通过粘土孔隙缓慢扩散过来的氧气。

如果烧制进行得太快或窑炉过早进入还原状态,核心中的氧气消耗速度会快于其补充速度。这会在壶内形成一个局部的还原环境,即使窑炉气氛是氧化的。因此,核心中的铁和碳会被还原,变黑,而表面可能稍后会重新氧化,形成浅色的“三明治”效果。

了解实际影响

深色芯不仅仅是一个美学问题;它通常是结构问题的指标,并可能对您的最终结果产生重大影响。

起泡和结构弱点

如果在粘土体玻璃化(变得玻璃状且不透水)之前碳没有完全烧尽,截留的碳可能会在较高温度下与氧化铁反应生成一氧化碳(CO)气体。

这种气体现在被困在一个密封的粘土基体内部,会产生压力并形成内部气泡。这会导致起泡、变形,并产生结构脆弱、易碎的最终产品。

助熔剂的作用

黑色氧化铁(FeO)是一种强大的助熔剂,意味着它会降低周围粘土的熔点。富含 FeO 的深色芯可能会比粘土体的氧化外层更早开始熔化并变得致密或玻璃化,从而产生可能导致开裂的内部应力。

对釉面效果的影响

在烧制后期从深色芯逸出的气体可能会通过熔融的釉面冒泡。这是釉面缺陷(如针孔和起泡)的常见原因。釉面下粘土体的还原状态也会极大地改变最终的釉面颜色。

根据您的目标做出正确的选择

控制气氛可以让您避免深色芯,也可以为了特定的美学效果而故意制造它。您的烧制程序是您的主要工具。

- 如果您的主要重点是防止深色芯:确保烧制程序缓慢、清洁且富氧,至少达到 800°C (1472°F)。这可以保证在玻璃化开始之前所有含碳物质都已烧尽。

- 如果您的主要重点是结构完整性:避免深色芯至关重要。一个干净的烧尽阶段是生产坚固、稳定的陶瓷制品的最重要步骤。

- 如果您的主要重点是通过深色芯实现审美对比:在早期阶段加快烧制速度,或尽早引入还原循环,以故意截留碳并在体内还原铁。

通过了解还原的化学原理,您可以将烧制过程从一个不可预测的折磨转变为一种可控的技术。

总结表:

| 深色芯的原因 | 对陶瓷的影响 |

|---|---|

| 氧化铁还原 (Fe₂O₃ → FeO) | 产生黑色 |

| 元素碳(烟灰)的截留 | 增加深色颜料 |

| 粘土体内局部缺氧 | 核心先于表面变黑 |

使用 KINTEK 掌握您的陶瓷烧制过程。深色烧结芯可能表明结构弱点和釉面缺陷。无论您的目标是防止这个问题还是利用它来实现艺术效果,精确控制窑炉气氛都是关键。KINTEK 专注于高品质的实验室炉和窑炉,提供实现完美结果所需的可靠温度和气氛控制。让我们专业的知识帮助您为您的实验室或工作室选择合适的设备。立即联系我们,以获得更坚固、更一致的陶瓷作品。

图解指南