了解热压工艺

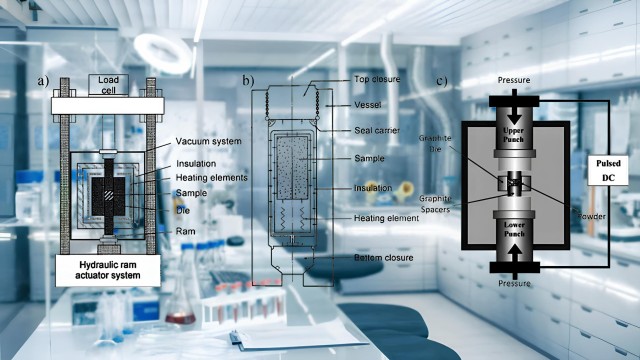

热压的定义和工艺

热压是一种高压、低应变速率的粉末冶金工艺,用于在高温下形成粉末或粉末致密体,以诱导烧结和蠕变过程。它通过同时施加热量和压力来制造硬脆材料。

主要用途和应用

热压主要用于金刚石-金属复合切削工具、技术陶瓷和其他硬脆材料的加固。它通过颗粒重新排列和颗粒接触处的塑性流动起作用。松散的粉末或预压实的部件被填充到石墨模具中,然后进行感应或电阻加热,最高温度可达 2,400 °C(4,350 °F)。压力最高可达 50 兆帕(7,300 磅/平方英寸)。热压还可用于压制不同类型的聚合物。

热压金刚石

通过颗粒重新排列和塑性流动实现致密化

热压中的致密化过程是通过颗粒重新排列和颗粒接触处的塑性流动实现的。热压过程中施加的外部压力会破坏内部缺陷和孔隙,导致内表面相互接触。然后,材料发生高温蠕变,相互渗透和扩散结合,彻底消除缺陷和气孔。

石墨模具的使用和加热温度

在热压过程中,通常使用石墨模具来盛放松散的粉末或预压制部件。石墨模具可通过感应加热或电阻加热实现高效加热。热压工艺中使用的温度最高可达 2,400 °C(4,350 °F),确保了致密化所需的烧结和蠕变过程。

工艺中涉及的压力

热压工艺需要施加高压以实现致密化。在热压过程中可施加高达 50 兆帕(7,300 磅/平方英寸)的压力。高压有助于颗粒的重新排列和塑性流动,从而使最终产品更加紧凑致密。

热压在聚合物行业中的应用

热压也广泛应用于聚合物行业。通过使用热压技术,制造商在生产过程中无需使用粘合剂,而是利用力和温度的结合将部件完全粘合。这样就能生产出具有更好机械性能和尺寸精度的高质量聚合物产品。

总之,热压是一种用于制造硬脆材料的粉末冶金工艺。它通过施加热量和压力来诱导烧结和蠕变过程,从而导致致密化。热压工艺广泛应用于各行各业,包括航空航天、陶瓷和聚合物制造。该工艺利用石墨模具,可以达到很高的温度和压力,以实现所需的效果。

热压工艺中的加热类型

介绍三种加热方式:感应加热、间接电阻加热和现场辅助烧结技术(FAST)/直接热压工艺

热压是制造业中广泛使用的一种技术,用于在材料之间形成持久而紧密的结合。它是在高温材料烧结过程中,在真空或惰性气体正压的条件下,结合施加外力。这种压力有助于提高材料的致密性,使材料坯料的密度接近理论密度。

热压炉主要有两种类型:一种是使用冷热棒施加压力,另一种是使用石墨冲头和模具或压板在扩散粘接过程中施加压力。这些炉子在制造过程中无需使用粘合剂,因此效率很高。

在热压技术中,有三种不同的加热方法:感应加热、间接电阻加热和现场辅助烧结技术(FAST)/直接热压。

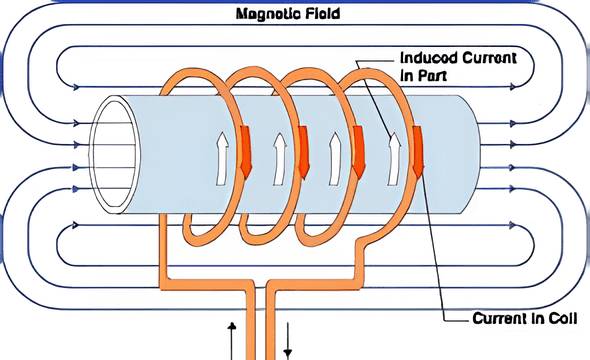

感应加热

感应加热是金属、陶瓷和某些难熔金属间化合物粉末烧结的常用方法。它利用电磁感应在材料内部产生热量。

在此过程中,交流电通过线圈产生磁场。该磁场会在材料内部产生涡流,进而产生热量。然后利用热量烧结材料,形成所需的结合。

感应加热以高效和精确著称。它可以实现快速加热并精确控制温度分布,从而产生高质量的粘接效果。它尤其适用于导电率高的材料。

间接电阻加热

间接电阻加热是热压中常用的另一种方法。它是利用电阻在材料内部产生热量。

在此过程中,电流通过材料,产生电阻并产生热量。然后利用热量烧结材料,形成所需的粘结。

间接电阻加热以其简单和多功能而著称。它可用于多种材料,尤其适用于导电率较低的材料。它可以实现对温度的精确控制,并能达到很高的加热率。

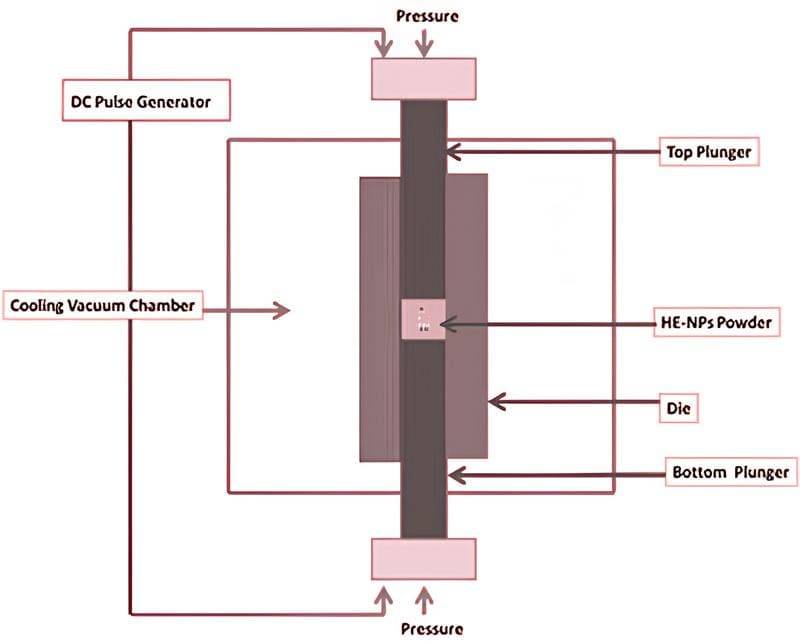

现场辅助烧结技术(FAST)/直接热压技术

场辅助烧结技术(FAST)又称直接热压,是热压工艺中一种相对较新的方法。它利用电场来辅助烧结过程。

在此过程中,电流通过材料,产生电场。这种电场增强了材料内原子的流动性,从而加速烧结和致密化。

FAST / 直接热压以其生产高密度和均匀材料的能力而闻名。它的烧结速度快,可达到接近理论密度的高密度。它尤其适用于扩散率低、导电率高的材料。

总之,在制造业中,热压技术是在材料之间形成持久紧密结合的重要技术。在热压技术中,常用的加热方法有三种:感应加热、间接电阻加热和现场辅助烧结技术(FAST)/直接热压。每种方法都有各自的优点,适用于不同的材料和应用。

感应加热

感应加热的过程和功能

感应加热是利用电磁感应加热金属或半导体等导电材料的过程。其方法是将高频交流电通过电磁铁,产生快速交变的磁场。这种磁场会在材料内部产生涡流,涡流流过材料电阻,通过焦耳加热产生热量。在铁磁和铁磁材料中,磁滞损耗也会产生热量。使用的电流频率取决于物体的尺寸和材料、工作线圈和物体之间的耦合以及穿透深度等因素。

这种加热方法通常用于熔化金属和制造合金。真空感应熔炼结合了可控气氛和熔炼过程的精确控制,是感应加热的一种流行应用。感应炉的温度可达 1800ºC 或更高,通常由冷却器、动力装置和真空装置组成。

感应加热的优缺点

与其他加热方法相比,感应加热有几个优点。由于其感应原理,与电加热或燃气加热相比,感应加热过程更快。由于不需要预热或冷却周期,感应炉的启动时间也很快。感应电源可产生强烈的搅拌作用,使液态金属形成均匀的混合物。此外,与燃油设备相比,感应炉所需的耐火材料更少。感应炉更节能,能够降低熔化金属的能耗。感应炉还具有体积小、便于安装的特点,并且由于熔化时间短,因此生产率更高。

不过,也有一些缺点需要考虑。感应炉的额定功率可能并不总是反映其实际工作功率,从而导致熔化效率降低。必须确保供应商拥有自主开发的感应电源板技术,并能提供灵活的定制解决方案。此外,感应加热可能会在热量分布和加热速度方面带来挑战,需要仔细考虑具体应用和被加热材料。

热量分布和加热速度问题

感应加热可产生高功率密度,从而缩短达到所需温度的交互时间。这样就能严格控制加热模式,使其紧跟所施加的磁场。这种精确控制有助于减少热变形和对被加热材料的损坏。

不过,热分布和加热速度可能是感应加热的潜在问题。如果感应线圈没有与材料正确接触,或者材料的形状或成分不规则,就可能出现热量分布不均的情况。必须确保工作线圈与待加热物体之间的适当耦合,以实现均匀加热。

物体的尺寸和材料以及电磁场的穿透深度等因素也会影响加热速度。了解这些因素及其对加热过程的影响对于在感应加热应用中实现预期效果至关重要。

总之,感应加热是一种多功能、高效的导电材料加热方法。它在速度、能效和可控性方面的优势使其成为冶金、半导体制造和黄金铸造等各行各业的热门选择。考虑到每种应用的具体要求和挑战,企业在使用感应加热技术时可以做出明智的决策。

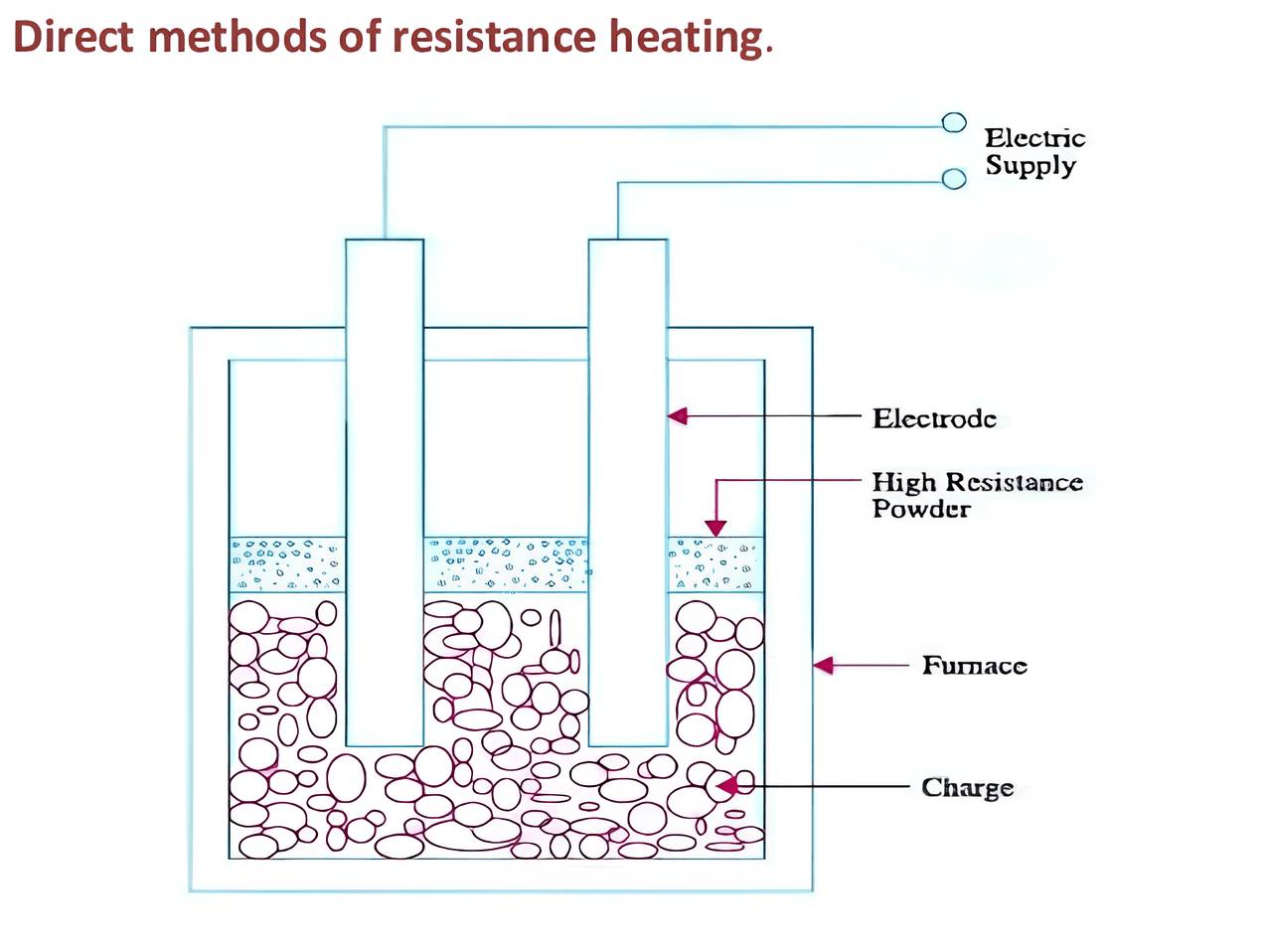

间接电阻加热

间接电阻加热是一种用于电炉的技术,包括使用石墨加热元件加热模具或负载。电流通过这些元件产生热量,然后通过对流将热量传递给模具。这一过程被称为间接电阻加热。

间接电阻加热的过程和功能

在间接电阻加热过程中,模具被放置在一个装有石墨加热元件的加热室中。这些元件通过电流加热。然后,加热元件产生的热量通过对流传递到模具,从而加热模具。

间接电阻加热的优缺点

间接电阻加热的优点之一是能够达到很高的温度。所达到的温度与模具的传导性无关,并且不受热量和压力的影响。然而,间接电阻加热的一个主要缺点是模具加热所需的时间。从熔炉气氛到模具表面以及整个模具横截面的热量传递相对较慢。

电阻加热的历史和现状

电阻加热在各种应用中已使用多年。它通常用于家用电器,如电炉和烤面包机。近年来,人们对热压技术等工业应用中的电阻加热越来越感兴趣。感应加热和现场辅助烧结技术(FAST)/直接热压是与电阻加热结合使用的其他加热方法。

电阻加热元件(如电阻丝或电阻带)通常用于各种加热设备和工业炉中。这些元件通过焦耳加热将电能转化为热能。电流通过元件时遇到的电阻会导致元件发热。

总之,间接电阻加热是一种利用石墨加热元件通过对流加热模具或负载的技术。它的优点是可达到的温度高,不受模具传导性和热量/压力的影响。不过,它也有传热相对较慢的缺点。电阻丝等电阻加热元件常用于各种加热设备和工业炉中。

现场辅助烧结技术(FAST)/直接热压技术

FAST 的概念和实施

现场辅助烧结技术/火花等离子烧结(FAST/SPS)利用直流电流通过焦耳加热直接加热模具和/或样品。这种直接加热可实现高加热率和低加工周期。此外,它还能固化各种金属、陶瓷和功能材料。FAST/SPS 为制造具有潜在非凡特性的材料提供了新的可能性。它还可以加工多材料复合材料、功能级材料和扩散结合材料。

缩短周期时间的原因

缩短直接热压成型周期的主要原因是避免晶粒长大和节约能源。在直接热压工艺中,模具直接与电力连接,通过模具和粉末部件的电阻率在模具中产生热量。这导致了极高的加热率,并显著提高了金属粉末的烧结活性。与传统烧结技术相比,该工艺的烧结温度和压力阈值更低,烧结周期更短,仅需几分钟。直接电阻加热可确保在需要的地方产生热量。

直接热压的优点

与传统的粉末冶金烧结技术相比,直接热压技术具有多种优势。它可以利用较低的加工温度和/或较短的加工时间,生产出具有独特性能的产品。它可以热压烧结金属和陶瓷粉末,制备陶瓷/金属复合材料和金属间化合物,以及研究和开发扩散焊接工艺。它还有助于氧/氮/硼/碳化合物及其混合物的致密化热压烧结。

使用脉冲电流或非脉冲电流烧结的区别

最新研究表明,使用脉冲电流或非脉冲电流(SPS 或 FAST)烧结没有本质区别。原则上,与传统热压技术相比,所有直接热压技术都能改善烧结效果,如果这种改善仅仅是由于粉末的原位加热。但是,如果存在与电流密度本身相关的额外物理效应,脉冲电流通常会产生额外的有益效果。这是因为在每个脉冲期间,电流密度的峰值要比加热功率相当的直流电高得多。

总之,场强辅助烧结技术(FAST)或使用直流电的直接热压技术在缩短加工周期、降低温度和压力以及在各种材料中产生独特性能方面具有众多优势。与传统方法相比,无论是使用脉冲电流还是无脉冲电流,直接热压技术都能获得更好的烧结效果。

热压技术的应用

生产溅射靶材和高性能陶瓷元件等关键物品

热压技术已成功应用于溅射靶材和高性能陶瓷元件等关键物品的制造。碳化硼、二硼化钛和锡亚隆等材料都是采用这种工艺制成的。通过使用金属粉末,模具的导电性可使工件快速加热。这种方法特别适用于需要高加热速率的应用,因此非常适合只能短暂保持高温的材料或需要快速加热速率以提高生产率的工艺。

使用金属粉末的好处

在热压工艺中使用金属粉末的优点之一是可以快速加热工件。直径大而高度相对较小的模具可以快速加热,从而提高效率和生产率。此外,使用金属粉末无需在制造过程中使用粘合剂,可通过力和温度的结合实现零件的完全粘合。

适用于高加热率的工艺

热压工艺特别适合需要高加热率的应用。这对于只能短暂保持高温的材料或需要快速加热以实现高生产率的工艺都很有利。热压工艺中力和温度的结合可以快速有效地粘合零件。

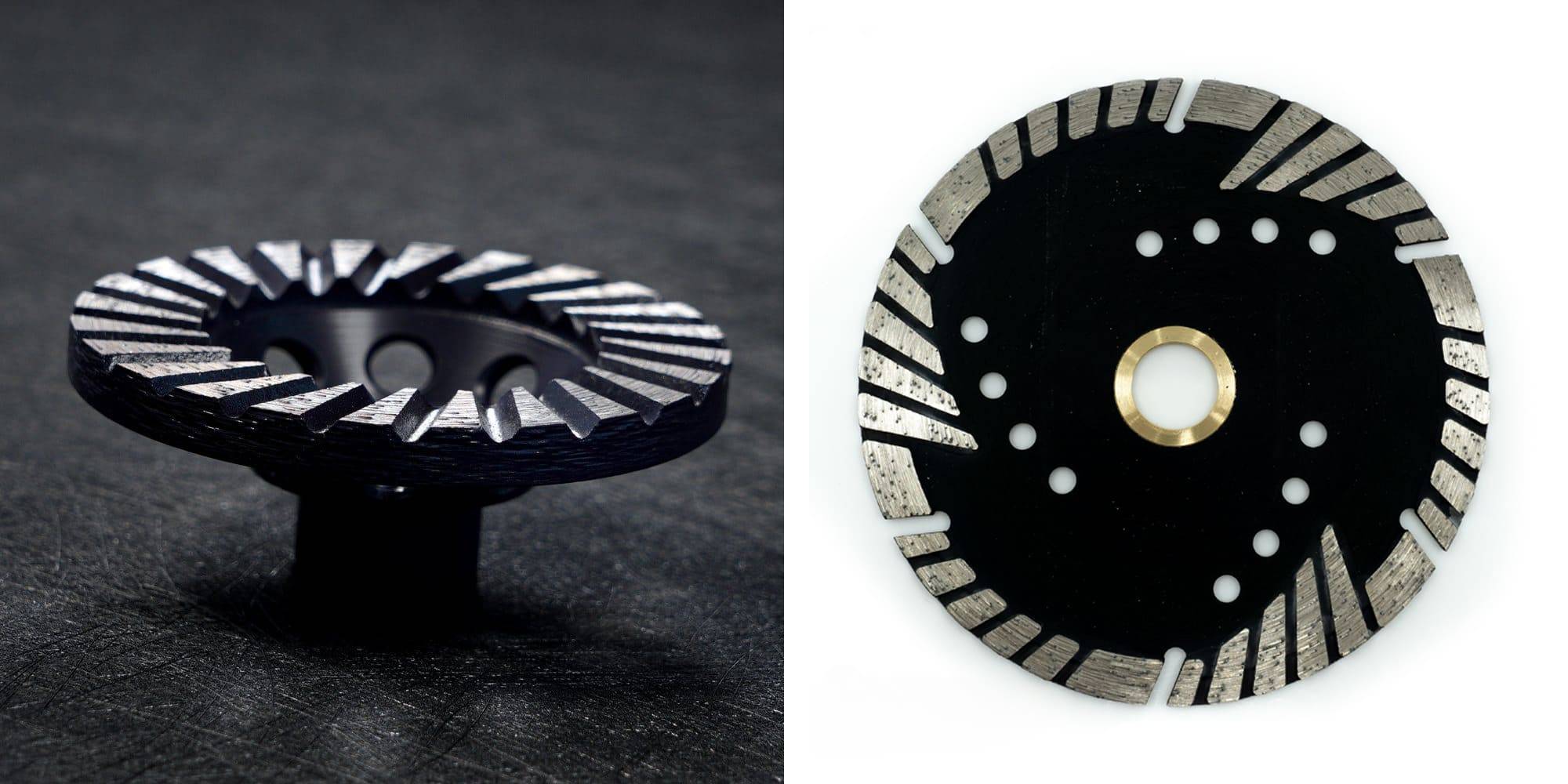

直接热压技术在摩擦材料工业中的作用

直接热压技术在摩擦材料工业中发挥着重要作用。它可以将材料烧结到最终密度,实现接近净形的高精度。这种精度往往使难以加工的材料不再需要机械返工。直接热压对最终形状要求高密度和高精度的材料特别有用。

烧结刹车片和离合器盘的应用

热压 常用于生产烧结刹车片和离合器盘。该工艺可制造出致密、高性能的材料,提供卓越的制动和离合器啮合能力。烧结刹车片和离合器盘以其耐用性、耐热性和稳定的性能而著称,在汽车行业中具有很高的价值。

总之,热压工艺用途广泛,在各行各业都有应用。它尤其适用于溅射靶材和高性能陶瓷组件等关键物品的制造。在热压工艺中使用金属粉末具有加热速度快、无需粘合剂等优点。该工艺适用于高加热率,在摩擦材料行业发挥着重要作用。此外,热压还广泛应用于烧结刹车片和离合器盘的生产,为汽车应用提供卓越的性能和耐用性。