导言

目录

冷等静压(CIP) 是一种迷人的工艺,在陶瓷制造领域具有众多优势。通过了解这一工艺,您可以获得如何改善业务运营的宝贵见解。CIP 包括使用高压泵对陶瓷材料产生各向同性的均匀压力。由此产生的均匀压力分布可提高最终产品的密度和强度。在本博文中,我们将探讨 CIP 的工艺和优势,以及它的成本效益,使其成为企业生产高质量陶瓷产品的理想选择。

冷等静压描述

了解等静压工艺 (CIP)

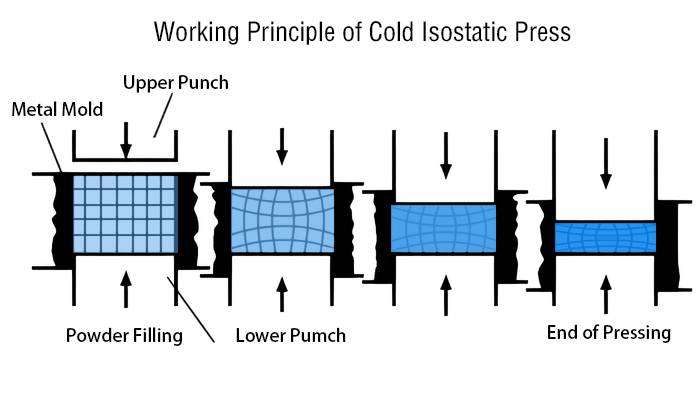

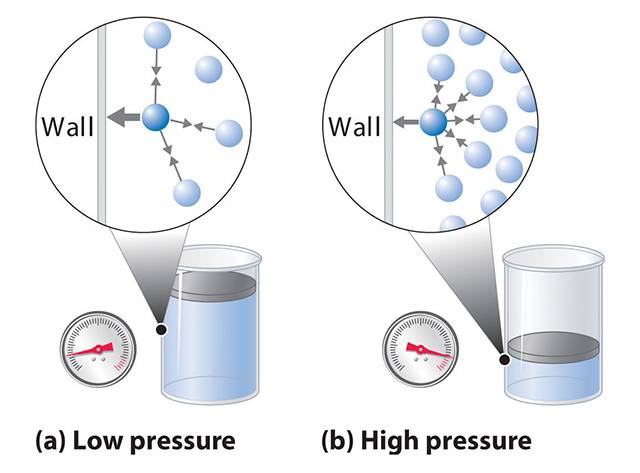

冷等静压(CIP) 是一种将粉末封闭在弹性体模具中进行压制的材料加工方法。该工艺基于帕斯卡定律,即施加在封闭流体中的压力会向各个方向传递,且大小不会发生任何变化。

流体或气体产生的静压的作用

在 CIP 过程中,流体或气体(如油或水)会产生静压,作为向模具施加压力的介质。压力在材料上均匀分布,有助于减少变形,提高精度,并最大限度地降低空气夹带和空隙的风险。

在工艺中使用高压泵

为了达到 CIP 所需的压力,需要使用高压泵来产生所需的流体压力。该泵施加的压力通常在 60,000 磅/平方英寸(400 兆帕)到 150,000 磅/平方英寸(1000 兆帕)之间,具体取决于具体应用。

在压制过程中产生各向同性的均匀压力

在 CIP 期间施加流体压力可确保压力在整个材料的各个方向上均匀传递。这就产生了各向同性的均匀压力,有助于在工艺结束时获得高度致密的固体。

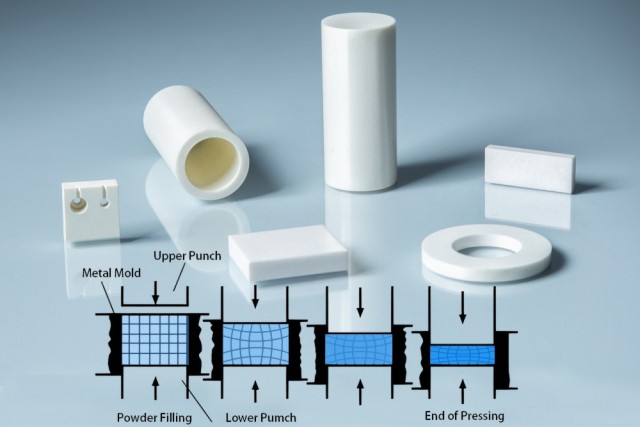

CIP 是一种多功能方法,可用于多种材料,包括塑料、石墨、粉末冶金、陶瓷和溅射靶材。它广泛应用于医疗、航空航天和汽车等行业,用于生产精度和强度更高的部件。

冷等静压是将粉末成型并压制成不同尺寸和形状的部件的有效技术。它利用流体压力确保均匀性并降低缺陷风险。CIP 具有多功能性和广泛的应用范围,是各行各业的重要工艺。

等静压技术的应用

生产新型合金产品

等静压技术可用于生产传统铸造方法难以生产的新型合金产品。该工艺从各个方向施加均匀的压力,可形成复杂的形状,包括凹形、空心和细长部件。均匀的压力分布使最终产品具有高密度分布并提高了强度。此外,与其他成型工艺相比,等静压还具有模具成本低的优势。

氧化锆陶瓷和氧化铝陶瓷产品的成型工艺

对于需要高性能和高强度的氧化锆陶瓷产品和氧化铝陶瓷产品来说,等静压是一种理想的成型工艺。这种技术也称为冷等静压(CIP),使用流体或气体对粉末或坯料施加均匀的压力。它可以生产具有精确尺寸和复杂形状的零件,包括具有凹形或细长特征的零件。等静压还具有摩擦损失小和成型压力低的优点。

等静压工艺已被各行各业广泛采用,包括制药、炸药、化工、食品和核燃料生产。它适用于陶瓷、金属、复合材料、塑料和碳等材料。等静压为固结粉末和修复铸件缺陷提供了一种经济有效的解决方案。此外,等静压技术还能对任何形状或尺寸的产品施加均匀的压力,这使其在陶瓷和耐火材料应用中尤其具有优势,从而减少了昂贵的机加工需求。

总之,等静压技术为新型合金产品的生产以及氧化锆陶瓷和氧化铝陶瓷产品的成型提供了众多优势。它能够从各个方向施加均匀的压力,确保高密度和高强度,同时还能形成复杂的形状。这种多用途技术已应用于各行各业,并成为一种重要的生产工具。

等静压的优势

与模具压制、挤压、滑模铸造和注塑成型等其他生产方法相比,等静压成型具有多项优势。这些优势包括

能够压制形状复杂的零件

等静压可以生产出形状复杂的零件,而这些形状是其他方法难以实现甚至无法实现的。这种形状上的灵活性为产品开发提供了更多的设计可能性和创新性。

低摩擦损失和低成型压力

与其他成型方法不同,等静压成型不需要使用润滑剂。因此,压制过程中的摩擦损耗较低。此外,与其他方法相比,等静压所需的成型压力较低,从而降低了材料变形或损坏的风险。

压力分布均匀,导致密度均匀和钢坯强度高

在等静压工艺中,粉末从各个方向以相同的压力进行压制。这种均匀的压力分布可确保压制出的钢坯具有均匀的密度。均匀的密度可使烧结或热等静压过程中的收缩率保持一致,最大程度地减少翘曲或变形。此外,通过等静压获得的高坯料强度可确保最终产品的耐用性和性能。

等静压还具有其他优势,例如

-

形状灵活:等静压可以生产出其他方法难以实现的形状和尺寸。它可以制造具有内部形状、螺纹、花键、锯齿和锥度的零件。

-

部件尺寸:等静压可用于生产各种尺寸的零件,从大型近净 PM 形状到小型 MIM 零件。

-

模具成本低:与其他制造方法相比,等静压工艺的模具成本较低,因此对于短期生产而言更为经济。

-

更高的合金化可能性:等静压可在不引起材料偏析的情况下增加合金元素,从而改善材料性能。

-

缩短交货时间:与锻造或机加工部件等传统方法相比,等静压可经济地生产从原型到批量生产的复杂形状,大大缩短交货时间。

-

材料和加工成本:通过等静压生产的近净成形零件可降低材料和加工成本,使其成为一种经济高效的制造选择。

总之,等静压的优势使其成为一种多功能、高效的生产方法,可用于生产形状复杂的零件,确保密度均匀、强度高。它的灵活性、成本效益和适用于多种材料的能力使其成为各行各业具有吸引力的选择。

等静压的成本效益

降低模具成本

等静压是一种常用的方法,可实现高密度和单轴压力机无法压制的形状。就成本效益而言,等静压的一个优势是与其他方法相比模具成本更低。

在热等静压工艺中,模具成本和工艺复杂程度都高于单轴压制。不过,如果需要,等静压可以在弹性体模具中设计出较为复杂的形状。这就意味着,即使模具成本较高,但在某些情况下,模具设计的灵活性可以节省成本。

另一方面,冷等静压由于摩擦效应最小化,可以获得更均匀的密度。虽然这种方法使用的压力容器的压力通常限制在 415 兆帕(60 千卡),但较低的模具成本使其成为对成本敏感的企业具有吸引力的选择。此外,冷等静压虽然生产率低于模压,但可以实现自动化。

值得注意的是,等静压的成本效益可能因项目的具体要求而异。所需形状、零件尺寸和产量等因素都会影响总成本。因此,建议咨询该领域的专家,以确定最符合成本效益的方法,满足您的特定需求。

总的来说,等静压具有成本效益优势,尤其是在降低模具成本方面。通过考虑等静压的独特性并将其与其他方法进行比较,企业可以做出明智的决策,优化制造流程的成本效益。

结论

总之,氧化锆陶瓷冷等静压工艺可为企业带来众多好处和应用。通过了解等静压工艺和静压的作用,企业可以有效地生产新型合金产品,并形成氧化锆陶瓷和氧化铝陶瓷产品。等静压工艺的优势包括可以压制形状复杂的零件、摩擦损耗小、压力分布均匀,因此可以获得均匀的密度和较高的坯料强度。此外,等静压技术还具有成本效益,模具成本较低。总之,采用等静压技术可以大大提高各行各业的生产率和质量。