您一定经历过这样的情况。经过数周的精心工作,您从烧结炉中取出了最新的部件——一个复杂的陶瓷零件或特种金属工具。它看起来很完美。但在质量控制阶段,或者更糟糕的是,在最终测试中,却出现了一道细微的裂缝。部件的强度只有预期的的一半。项目又回到了原点,您不禁要问:是粉末批次的问题?烧结炉的温度曲线?还是运气不好?

这种经历不仅令人沮丧;它在许多先进材料实验室和制造工厂中是一种昂贵且普遍存在的现实。

解决症状的高昂代价

当烧结部件失效时,人们的本能反应是仔细检查过程中最显而易见的步骤。这导致了一个熟悉且通常徒劳的故障排除循环:

- 调整烧结炉:您会调整烧结温度、升温速率和保温时间,每一次新测试都消耗着能源和时间。

- 归咎于材料:您会质疑粉末的质量,订购更昂贵的批次或进行广泛的表征测试,结果却依然不一致。

- 投资复杂模具:对于传统的单轴压制,您可能会委托制造更复杂且极其昂贵的硬质钢模具,希望更好的模具能解决问题。

这些“解决方案”中的每一个都只解决了症状,而没有触及根本原因。与此同时,真正的后果却在不断累积。项目周期从几周延长到几个月。预算被浪费的高价值粉末和烧结炉时间所吞噬。最重要的是,创新被迫停滞,因为您不得不简化设计或放弃雄心勃勃的项目,因为您无法保证可靠、可重复的零件质量。

您陷入了一个不断处理症状的循环,而潜在的疾病却未被触及。

真正的罪魁祸首:压力锻造的缺陷

这些修复方法失败的原因是,关键缺陷在您的部件进入烧结炉之前很久就已经引入了。问题不在于烧结;而在于初始压制。

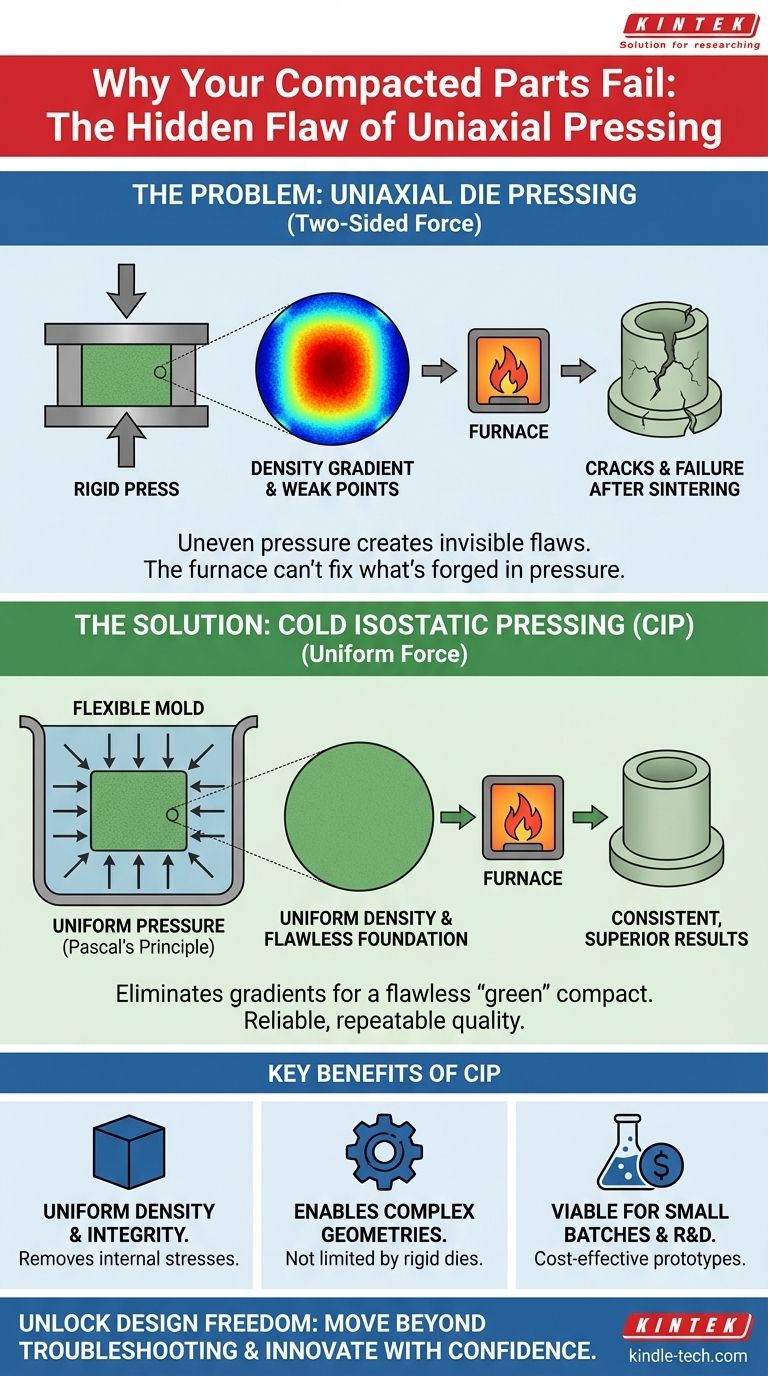

大多数传统方法,如单轴模具压制,是通过从一个或两个方向(例如顶部和底部)施加力来压实粉末。虽然简单,但这种方法有一个根本的、不可避免的缺点:它会产生密度梯度。

单轴压制与等静压:两种压力的对比

想象一下,您试图通过只用两只平坦的手掌挤压雪球来将其打包。雪球的中心,正好在您的手掌之间,变得非常致密。但边缘的雪几乎没有被压实。这会在整个雪球中产生看不见的薄弱点和内部应力。

现在,想象一下将同样的松散的雪放入一个水气球中,然后同时从四面八方挤压气球。压力是完全均匀的。结果是雪球从核心到表面都均匀致密。

这就是单轴压制和等静压之间的核心区别。那些开裂和失效的不一致的部件就像第一个雪球。它们可能看起来很坚固,但却充满了隐藏的密度变化和内部应力——这些缺陷从一开始就被字面意义上地压入部件中。再仔细的烧结也无法完全修复一个从一开始就存在根本缺陷的部件。

无缺陷基础的正确工具:冷等静压

如果根本原因是压力不均匀,那么解决方案必须是一种施加完全均匀、一致压力的方法。这正是冷等静压(CIP)的设计目的。

冷等静压机不使用刚性钢模具。相反,粉末被放置在一个柔性、密封的模具中。然后将该模具浸入液体室中,并对液体加压。根据物理学的基本定律(帕斯卡原理),这种压力会均匀且同时地传递到模具表面的每一个点。

这种方法直接解决了核心问题:

- 消除密度梯度:通过施加均匀的压力,CIP 创造了一个密度极高的“生坯”压坯。这消除了导致烧结过程中开裂和失效的内部应力。

- 实现复杂几何形状:由于“模具”是柔性模具,您不再局限于简单的形状。CIP 可以生产具有复杂细节、倒扣和复杂内部腔体的零件,这些是刚性模具无法实现的。

- 使小批量生产可行:它避免了制造硬质钢模具的巨额前期成本和漫长的交货时间,使其对于原型、研发和低产量运行具有极高的成本效益。

作为实验室设备的主要供应商,KINTEK 提供最先进的冷等静压机,使实验室能够在无缺陷的基础上构建其部件。我们的系统经过精心设计,可为您提供所需的控制和可靠性,让您摆脱猜测,实现一致、卓越的结果。

超越修复失效:解锁新的设计自由度

一旦消除了不一致的压实作为一个变量,您的重点就会发生巨大变化。您将从“如何制造它而不使其损坏?”的防御姿态转变为“这个应用的最佳设计是什么?”的进攻姿态。

借助冷等静压的可靠性,您现在可以:

- 为性能而设计,而非为可制造性而设计:创建具有更复杂内部通道、更薄壁或优化形状的组件,这些组件以前因风险过高而无法生产。

- 加速研发周期:快速且经济高效地生产多个设计的原型,让您能够比以往任何时候都更快地进行迭代和创新。

- 制造大型整体零件:自信地生产大型、高完整性的组件,而无需担心其他方法中普遍存在的薄弱点或内部缺陷。

- 提高最终产品可靠性:交付具有卓越机械强度和可靠性的最终产品,因为它们没有因压力不均匀而产生的隐藏缺陷。

简而言之,解决这个根本性的压制问题不仅仅是解决了令人沮丧的生产问题——它为您的材料科学和工程项目解锁了一个新的潜力层面。

无论您是开发下一代陶瓷、极端环境下的工具,还是原型制造复杂的金属部件,材料完整性的基本原理都是相同的。我们的团队可以帮助您超越故障排除,自信地开始创新。要了解正确的粉末固结策略如何改变您的项目,请联系我们的专家。

图解指南