是的,液压机是现代工业锻造的基石技术。它们不仅能够锻造,而且通常是需要巨大力、深层材料变形和高精度的应用(特别是对于大型或复杂部件)的首选设备。

液压机在锻造中的决定性优势在于它能够在整个行程中施加恒定、受控的压力。这种持续的“挤压”使金属能够完全流入复杂的模具型腔,这是快速冲击的锻锤难以实现的壮举。

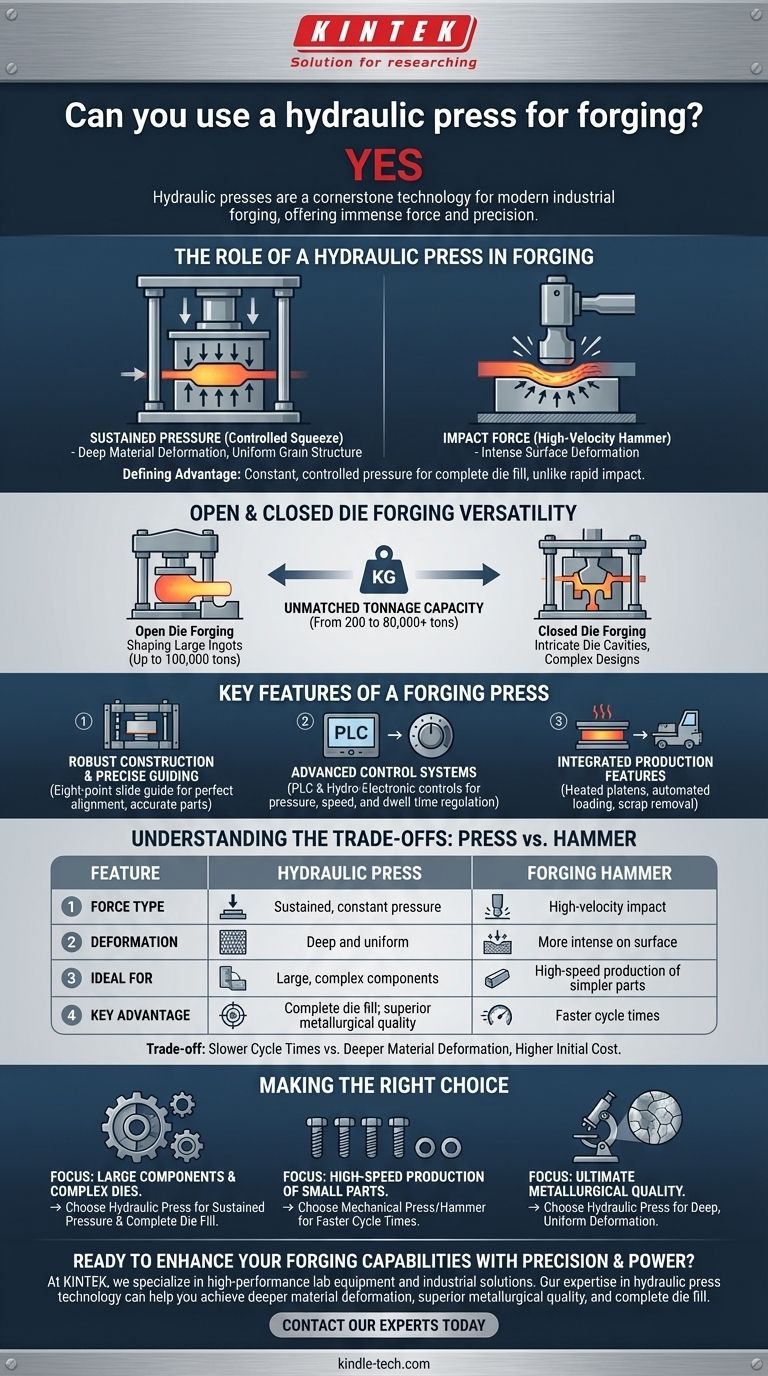

液压机在锻造中的作用

要理解为什么液压机如此有效,我们必须超越简单的施力,研究力的传递方式。

持续压力与冲击力

液压机与机械锤的基本区别在于力的施加方式。锤子施加的是高速冲击,对金属的表层造成最强烈的变形。

相比之下,液压机施加的是连续、受控的挤压。这种持续的压力会深入工件内部,确保材料内部的变形和晶粒结构更加均匀。

开式和闭式模锻

液压机用途广泛,可用于两种主要的锻造类型。

在开式模锻中,容量高达 100,000 吨的巨型压力机用于成型大型铸锭。压力机在简单的模具之间缓慢挤压工件,逐渐将其塑造成所需的形状。

对于闭式(或模压)模锻,压力机迫使热金属流动并填充精确加工的模具型腔。压力机保持满压的能力使材料有充足的时间适应复杂的设计。

无与伦比的吨位能力

液压系统能够产生巨大的压力,使其成为处理超大型锻件的唯一实用选择。锻压机的常见范围从用于较小工件的 200 吨到用于大型工业部件的 80,000 吨以上。

锻压机的关键特性

专为锻造设计的液压机不仅仅是一个强大的油缸;它是一个高度工程化的系统,专为在恶劣环境下的精度和耐用性而设计。

坚固的结构和精确的导向

为了在不发生偏转的情况下处理极端力,这些压力机具有高度坚固的结构。许多采用八点滑块导向系统,以确保移动工作台保持完全平行,这对于模具对准和生产精确部件至关重要。

先进的控制系统

现代锻压机使用PLC(可编程逻辑控制器)和先进的电液控制系统。这可以精确调节压力、速度和保持时间,使工程师能够精细控制最终产品的质量和冶金性能。

集成生产功能

定制锻压机通常包括用于完整制造过程的功能,例如用于温度控制的加热和冷却工作台、自动模具装载系统和集成的废料清除装置。

理解权衡:压力机与锤子

在压力机和锤子之间进行选择涉及与锻造过程直接相关的明确权衡。

较慢的循环时间

液压机的主要权衡是其速度。液压建立和释放压力的过程本质上比机械锤的快速动作慢,导致每分钟的产量较低。

更深的材料变形

压力机的关键优势在于其更彻底地加工材料的能力。缓慢、持续的挤压提供了力和时间,确保即使是大坯料的中心也被变形,从而产生更均匀和精细的内部晶粒结构。

较高的初始成本和复杂性

由于其巨大的尺寸、复杂的控制系统和精密工程,大型液压锻压机与简单的锻锤相比,代表着一项重大的资本投资。

为您的目标做出正确的选择

选择使用液压机取决于最终产品的具体要求。

- 如果您的主要重点是大型部件或复杂模具: 液压机是理想的选择,因为它能提供持续的压力,确保完全的模具填充和均匀的材料性能。

- 如果您的主要重点是小型、简单部件的高速生产: 机械压力机或动力锤可能因其更快的循环时间而成为更具成本效益的解决方案。

- 如果您的主要重点是最终的冶金质量: 液压机提供的深层、均匀的变形在控制材料的内部晶粒结构方面具有卓越的优势。

最终,选择液压机进行锻造是一项战略决策,旨在为最苛刻的应用优先考虑动力、控制和精度。

摘要表:

| 特性 | 液压机 | 锻锤 |

|---|---|---|

| 力类型 | 持续的恒定压力 | 高速冲击 |

| 变形 | 贯穿材料深处且均匀 | 在表层更强烈 |

| 最适合 | 大型、复杂部件;复杂模具 | 简单部件的高速生产 |

| 关键优势 | 完全模具填充;卓越的冶金质量 | 更快的循环时间 |

准备好用精度和动力增强您的锻造能力了吗? 在 KINTEK,我们专注于高性能实验室设备和工业解决方案。我们在液压机技术方面的专业知识可以帮助您在最具挑战性的锻造应用中实现更深的材料变形、卓越的冶金质量和完全的模具填充。立即联系我们的专家,讨论 KINTEK 液压机如何改变您的制造过程并提供您的项目所需的精度。

图解指南