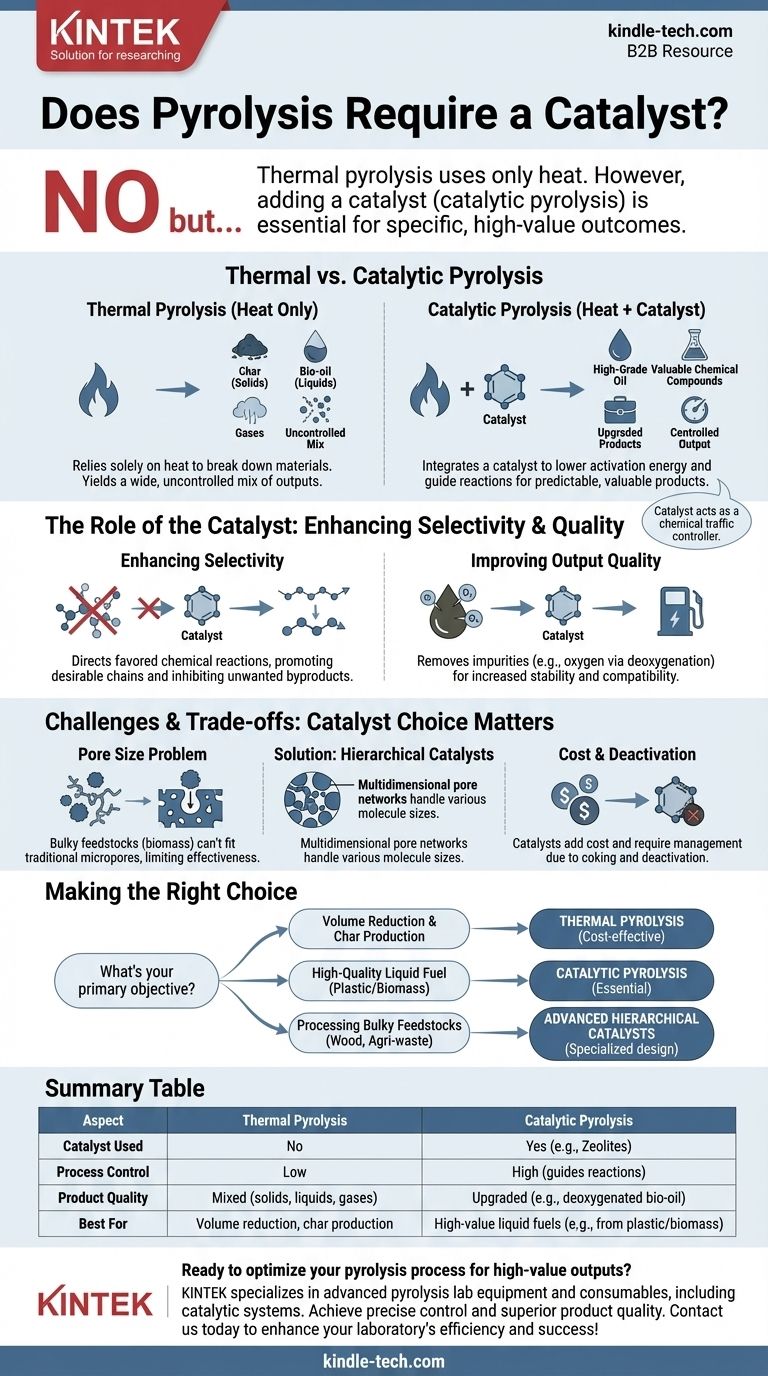

不,热解并非严格要求催化剂,但使用催化剂通常对于实现特定的高价值成果至关重要。 基础过程,即热解,仅利用热量在无氧环境中分解物质。然而,添加催化剂——这一过程称为催化热解——是引导化学反应以生产更高质量、更理想产品(如从废塑料或生物质中提取运输级燃料)的关键工具。

虽然热解可以仅凭热量发生,但真正的挑战在于控制产出。催化剂是赋予操作员精确控制的关键工具,使其能够选择性地生产有价值的化合物,并将低质量原料升级为高品位油。

催化剂在热解中的基本作用

热解的核心是在无氧、高温下对有机物进行热分解。引入催化剂从根本上改变了过程及其结果。

热解与催化热解

热解仅依靠热量将复杂的有机聚合物分解成更小、更简单的分子。这一过程通常会产生广泛、不受控制的固体(焦炭)、液体(生物油)和气体混合物。

催化热解将催化剂整合到过程中。催化剂提供了一个活性表面,降低了特定化学反应所需的活化能,引导分解途径产生更可预测和更有价值的产物。

增强反应选择性

催化剂的主要功能是引导或选择哪些化学反应受到青睐。没有催化剂,塑料或生物质等材料的分解是混乱的。

催化剂就像一个化学交通管制员,促进生成理想的烃链(如汽油或柴油中的烃链)的反应,同时抑制不希望的副产物的形成。

提高产出质量

对于将生物质或塑料转化为液体燃料的应用,所得油品的质量至关重要。催化剂在此发挥着关键作用。

例如,在生物质热解中,催化剂有助于从生物油中脱氧(这一过程称为脱氧),从而提高其能量密度和稳定性,使其与传统燃料更兼容。

常见催化剂及其挑战

催化剂的选择在很大程度上取决于原料和所需产品。商业催化剂是有效的,但也有其自身的局限性。

沸石基催化剂

沸石是具有高度有序多孔结构的结晶铝硅酸盐。它们是石化精炼和催化热解中最常见的催化剂类型。

其明确的孔隙和酸性位点在“裂解”长烃链成更小、更有价值的分子方面非常有效,使其成为将废塑料转化为油的理想选择。

大体积原料的挑战

当将传统催化剂用于生物质热解时,会出现一个重大挑战。生物质中发现的天然聚合物,如纤维素和木质素,比原油中的分子大得多,体积也大得多。

传统沸石的狭窄微孔通常太小,无法容纳这些大型生物质衍生分子进入。这种“分子交通堵塞”严重限制了催化剂的有效性。

理解权衡

虽然催化剂提供了显著的优势,但它们也带来了复杂性和成本。理解这些权衡对于设计高效经济的工艺至关重要。

孔径问题

如前所述,催化剂的孔隙结构至关重要。如果孔隙对于原料分子来说太小,催化过程将失败。

解决方案是设计分级催化剂。这些先进材料具有多维孔隙网络——从大孔、中孔到小微孔。这种结构允许大分子进入并在到达更小、高活性位点之前被分解。

催化剂成本和失活

催化剂是一项重要的运营开支。它们通常由特殊的昂贵材料制成。

此外,催化剂会随着时间的推移因结焦而失活,即碳沉积物在活性表面积聚并堵塞孔隙。这需要再生步骤(烧掉焦炭)或最终更换,增加了工艺的复杂性和成本。

为您的目标做出正确选择

是否使用催化剂完全取决于您的目标。没有单一的“最佳”方法;最佳工艺由期望的结果决定。

- 如果您的主要重点是简单的减容或生产焦炭: 热解通常就足够了,而且成本效益更高。

- 如果您的主要重点是从塑料或生物质中生产高质量液体燃料: 催化热解对于控制产品分布和提高油品质量至关重要。

- 如果您的主要重点是处理木材或农业废弃物等大体积原料: 您必须考虑设计用于有效处理大分子的先进分级催化剂。

最终,选择正确的热解途径是一个工程决策,它需要在产品价值与运营复杂性和成本之间取得平衡。

总结表:

| 方面 | 热解 | 催化热解 |

|---|---|---|

| 是否使用催化剂 | 否 | 是(例如,沸石) |

| 过程控制 | 低 | 高(引导反应) |

| 产品质量 | 混合(固体、液体、气体) | 升级(例如,脱氧生物油) |

| 最适合 | 减容、焦炭生产 | 高价值液体燃料(例如,来自塑料/生物质) |

准备好优化您的热解过程以获得高价值产出吗? KINTEK 专注于先进热解应用(包括催化系统)的实验室设备和耗材。无论您是将废塑料转化为燃料还是升级生物质,我们的解决方案都能帮助您实现精确控制和卓越的产品质量。立即联系我们,讨论我们的专业知识如何提高您实验室的效率和成功!

图解指南