要使用扫描电子显微镜(SEM)测量薄膜的厚度,您必须首先对样品进行横截面处理,以暴露出薄膜的边缘。然后,在SEM中对该横截面进行成像,并使用显微镜内置软件直接测量可见薄膜层的距离。该技术提供了厚度的直接、视觉确认。

使用SEM测量薄膜厚度是一种强大但具有破坏性的方法,可提供直接的视觉分析。其准确性关键取决于样品制备的质量,因此它更适合用于验证和故障分析,而非常规过程控制。

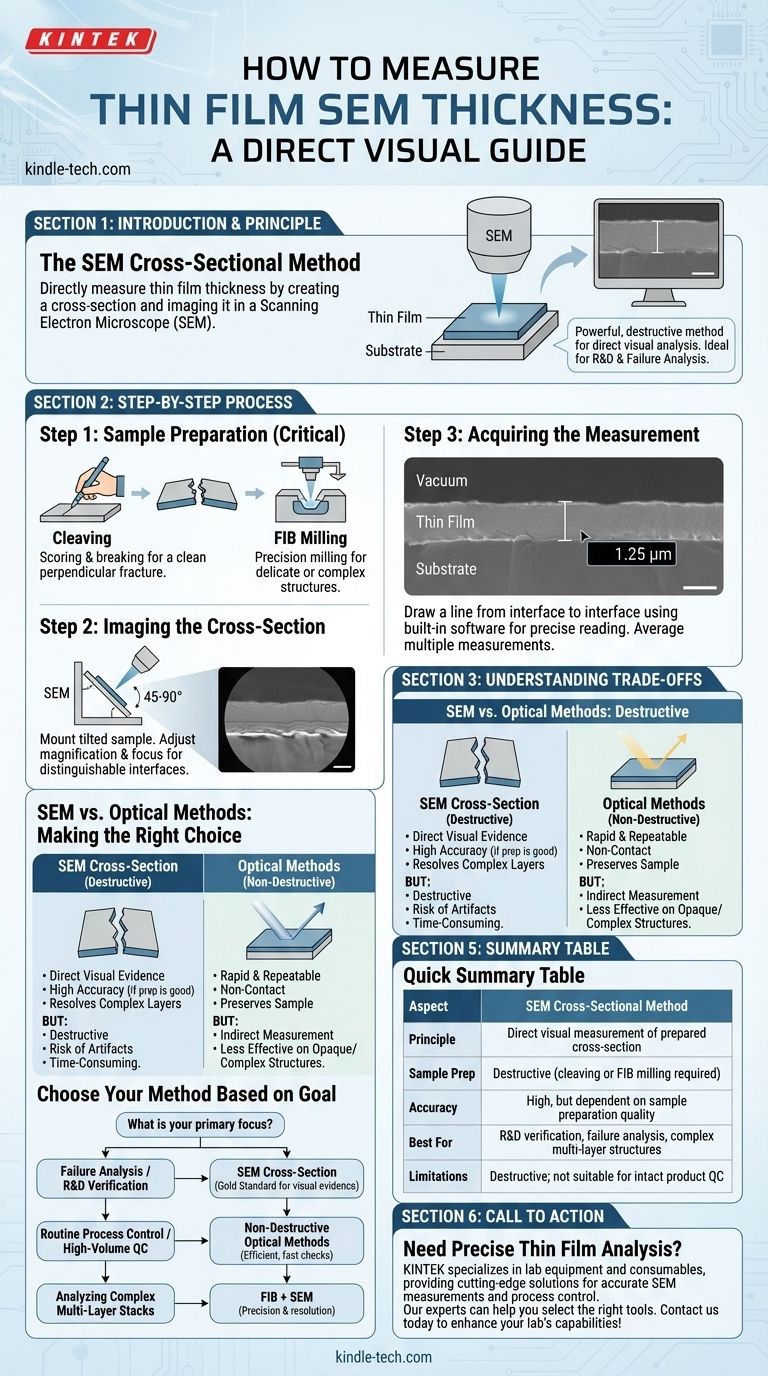

SEM横截面方法:视觉指南

使用SEM进行厚度测量的核心原理很简单:您必须看到该层才能测量它。这需要物理性地破坏或切割样品,以显示薄膜在其基底上的剖面视图。

步骤1:样品制备(关键阶段)

最重要的一步是创建干净的横截面。切割不良会导致测量不准确。

一种常见的方法是劈裂样品。这包括用金刚石划线器在基底(例如硅晶圆)背面划痕,然后轻轻将其折断。目标是产生一个干净的断裂面,该断裂面垂直穿过您的薄膜。

对于更精确或更精细的结构,可以使用聚焦离子束(FIB)系统(通常与SEM集成)来铣削一小部分,并创建一个完美、光滑的横截面,以便进行成像。

步骤2:横截面成像

将制备好的样品安装在SEM腔室中,通常以大角度(例如45-90度)倾斜,以便电子束可以直接扫描暴露的边缘。

SEM操作员调整放大倍数和焦距,以获得清晰的图像,其中薄膜、其下方的基底和其上方的真空都清晰可辨。SEM图像中材料之间的对比度使层界面可见。

步骤3:获取测量结果

使用SEM的集成软件,您可以在图像上直接从基底-薄膜界面到薄膜-真空界面绘制一条线。软件会立即根据图像的放大倍数校准这条线,并提供精确的厚度读数。

为获得最佳结果,应在横截面的不同点进行多次测量并取平均值,以考虑薄膜均匀性的任何微小变化。

了解权衡

尽管功能强大,但SEM横截面方法并非总是正确的选择。您必须了解其与其他技术相比固有的折衷。

横截面法的破坏性

最显著的缺点是该方法具有破坏性。您必须破坏或切割样品才能进行测量。这使得它不适用于您打算使用或销售的成品进行质量控制。

测量伪影的风险

不精确的劈裂可能导致薄膜分层、涂抹或碎裂,从而导致测量结果无法反映真实厚度。此外,如果样品未以与横截面完全90度的角度成像,则投影误差可能会人为地夸大测量的厚度。

与非破坏性方法的比较

分光光度法或椭偏仪等技术是光学、非接触和非破坏性的。它们通过分析光线如何从薄膜反射来工作,并且可以非常快速地测量特定区域的厚度。这些方法非常适合快速、可重复的过程监控,其中样品必须得到保存。然而,它们提供的是间接测量,并且对不透明或多层复杂结构的效果较差。

为您的目标做出正确选择

最佳测量技术完全取决于您的目标。

- 如果您的主要重点是故障分析或研发验证: SEM横截面是黄金标准,因为它提供了薄膜结构、界面和潜在缺陷的直接视觉证据。

- 如果您的主要重点是常规过程控制或大批量生产: 分光光度法等非破坏性光学方法对于快速、可重复且不损坏样品的检查效率更高。

- 如果您的主要重点是分析复杂的、多层堆叠: FIB用于精确横截面和SEM用于成像的组合是分辨和测量每个单独层的最强大方法。

最终,选择正确的工具需要了解您是需要直接看到薄膜,还是只需要一个快速、可重复的数字。

总结表:

| 方面 | SEM横截面方法 |

|---|---|

| 原理 | 对制备好的横截面进行直接视觉测量 |

| 样品制备 | 破坏性(需要劈裂或FIB铣削) |

| 准确性 | 高,但取决于样品制备质量 |

| 最适合 | 研发验证、故障分析、复杂多层结构 |

| 局限性 | 破坏性;不适用于完整产品的质量控制 |

您的实验室需要精确的薄膜分析吗? KINTEK专注于实验室设备和耗材,通过尖端解决方案满足实验室需求。我们的专家可以帮助您选择合适的工具,以实现精确的SEM测量和高效的过程控制。立即联系我们,提升您实验室的能力并确保可靠的结果!

图解指南