在制造业中,压延(Calendering)是一种专业工艺,用于从熔融聚合物生产大批量、高质量的塑料薄膜和片材。该方法的核心是将加热的、有塑性的材料挤压通过一系列大型、反向旋转的辊筒,将其塑造成具有精确厚度的连续层。它最常用于PVC和其他改性热塑性塑料。

压延从根本上说是一种成型工艺,它利用旋转圆筒产生的巨大压力和热量,将熔融聚合物团块转变为尺寸精确的薄膜或片材。其价值在于能够以规模化生产连续的、高质量的材料。

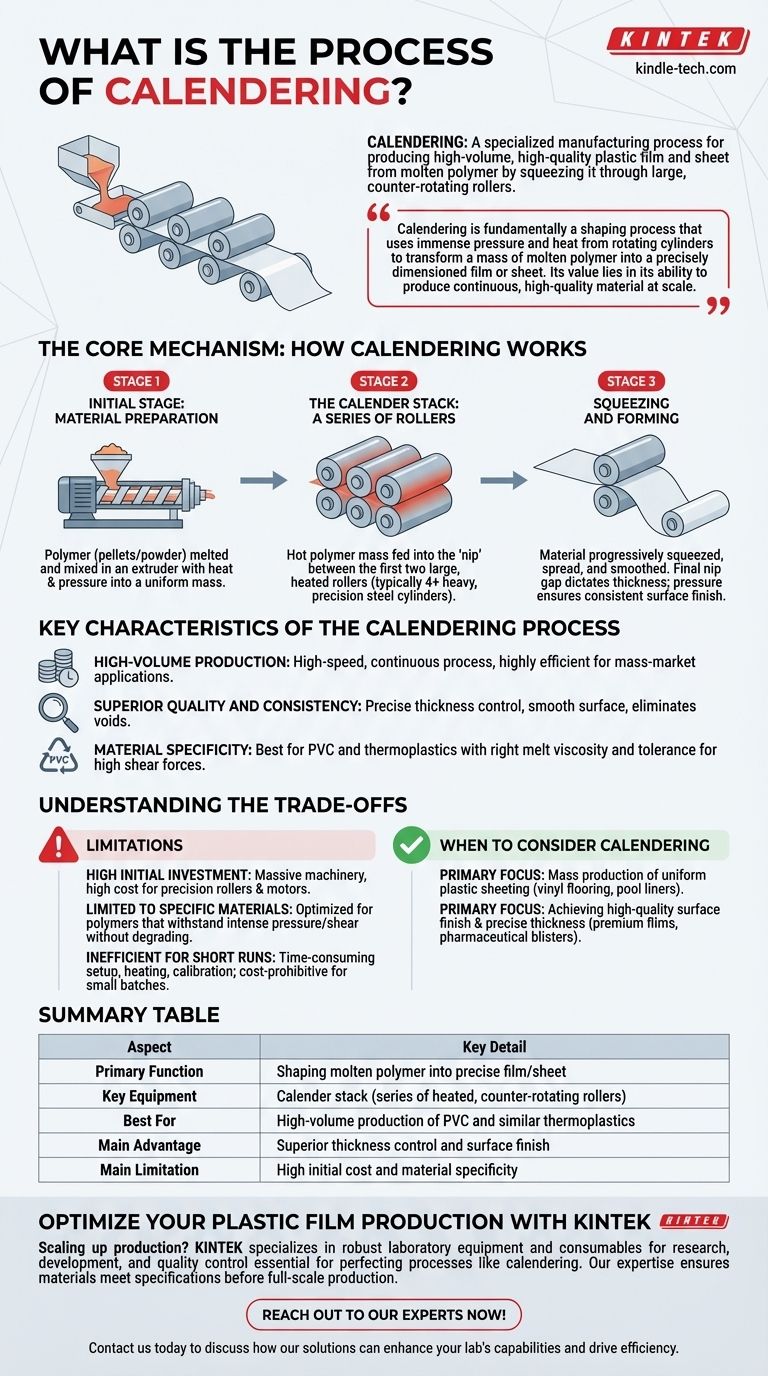

核心机制:压延如何运作

压延过程是一个连续的操作,从原材料到成品薄膜或片材的卷绕,流程无缝衔接。它可以分解为围绕“压延机组”(calender stack)辊筒的各个阶段。

初始阶段:材料准备

该过程始于聚合物的准备。塑料通常以颗粒或粉末形式存在,在挤出机中熔化并混合,在此过程中受到强烈的热量和压力,形成均匀、粘稠的熔体,准备进行成型。

压延机组:一系列辊筒

这种热聚合物熔体随后直接送入被称为压延机的设备中,进入第一个和第二个大型加热辊筒之间的间隙,即“咬口”(nip)。这些机器通常使用四个或更多这样的重型、精密工程钢制圆筒。

挤压与成型

当材料通过辊筒之间的连续间隙时,它会逐渐被挤压、铺展和平整。最后一套辊筒之间的间隙尺寸决定了片材的最终厚度,而巨大的压力确保了表面光洁度的一致性和高质量。

压延工艺的关键特征

了解压延的定义特征有助于阐明为什么在其他薄膜和片材生产方法中选择它。

大批量生产

压延是一种高速、连续的工艺。一旦运行起来,它就能以惊人的效率生产大量的薄膜或片材,使其非常适合大众市场应用。

卓越的质量和一致性

该工艺在生产厚度控制非常精确且表面光滑均匀的薄膜方面表现出色。重型辊筒施加的巨大压力消除了材料中的空隙和缺陷。

材料特异性

这种方法不适用于所有塑料。它主要用于PVC和某些其他熔体粘度和耐受工艺中涉及的高剪切力的热塑性塑料。

理解权衡

尽管功能强大,但压延并非万能的解决方案。其专业性伴随着必须考虑的关键局限性。

高昂的初始投资

压延生产线涉及巨大的重型机械,需要大量的资本投入。精密辊筒和驱动它们所需强大电机的成本使得这项技术实施起来非常昂贵。

仅限于特定材料

该工艺针对能够承受高压和高剪切力而不降解的材料进行了优化。与挤出等其他方法相比,这缩小了兼容聚合物的范围。

短周期运行效率低下

压延生产线的设置、加热和校准非常耗时。这使得该工艺对于小批量生产或定制单件工作来说效率低下且成本过高。

何时考虑压延

是否使用压延的决定完全取决于您的生产环境的具体目标。

- 如果您的主要重点是统一塑料片材的大规模生产: 由于其高速度和一致、可重复的产出(例如乙烯基地板或泳池衬垫),压延是理想的选择。

- 如果您的主要重点是实现高质量的表面光洁度和精确的厚度: 辊筒的巨大压力使压延在高端装饰薄膜或药品泡罩包装等应用中表现出色。

- 如果您的主要重点是小批量生产或材料多样性: 对于较小的项目或更广泛的塑料种类,平模挤出等替代方法将更具成本效益和灵活性。

最终,选择压延是对于材料一致性和生产量至关重要的规模化操作的战略决策。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要功能 | 将熔融聚合物塑造成精确的薄膜/片材 |

| 关键设备 | 压延机组(一系列加热的、反向旋转的辊筒) |

| 最适合 | PVC和类似热塑性塑料的大批量生产 |

| 主要优势 | 卓越的厚度控制和表面光洁度 |

| 主要限制 | 初始成本高和材料特异性 |

利用 KINTEK 优化您的塑料薄膜生产

您是否正在扩大高质量 PVC 或热塑性片材的生产规模?压延工艺的精度和一致性对您的成功至关重要。在 KINTEK,我们专注于提供强大的实验室设备和耗材,以支持完善压延等制造工艺所需的研发和质量控制。

我们的专业知识有助于确保您的材料在全面生产前达到精确的厚度和表面规格。立即联系我们,讨论我们的解决方案如何增强您实验室的能力并提高您制造流程的效率。

图解指南

相关产品

- 小型实验室橡胶压延机

- 实验室塑料PVC压延拉伸薄膜流延机用于薄膜测试

- 实验室吹膜挤出三层共挤吹膜机

- 倾斜旋转等离子体增强化学气相沉积PECVD设备管式炉

- TDP单冲压片机和TDP大批量生产旋转式压片机