为了制备用于XRF分析的压片样品,您必须将原始样品转化为细粉,与粘合剂混合,并在高压下压制。这个过程会创建一个表面完全平坦、均匀的样品,这对于获得准确和可重复的分析结果至关重要。

制作压片的基本目标是消除样品之间的物理差异。通过确保提交给X射线束的每个样品都具有相同的密度、表面光洁度和粒度,您可以消除主要的分析误差来源。

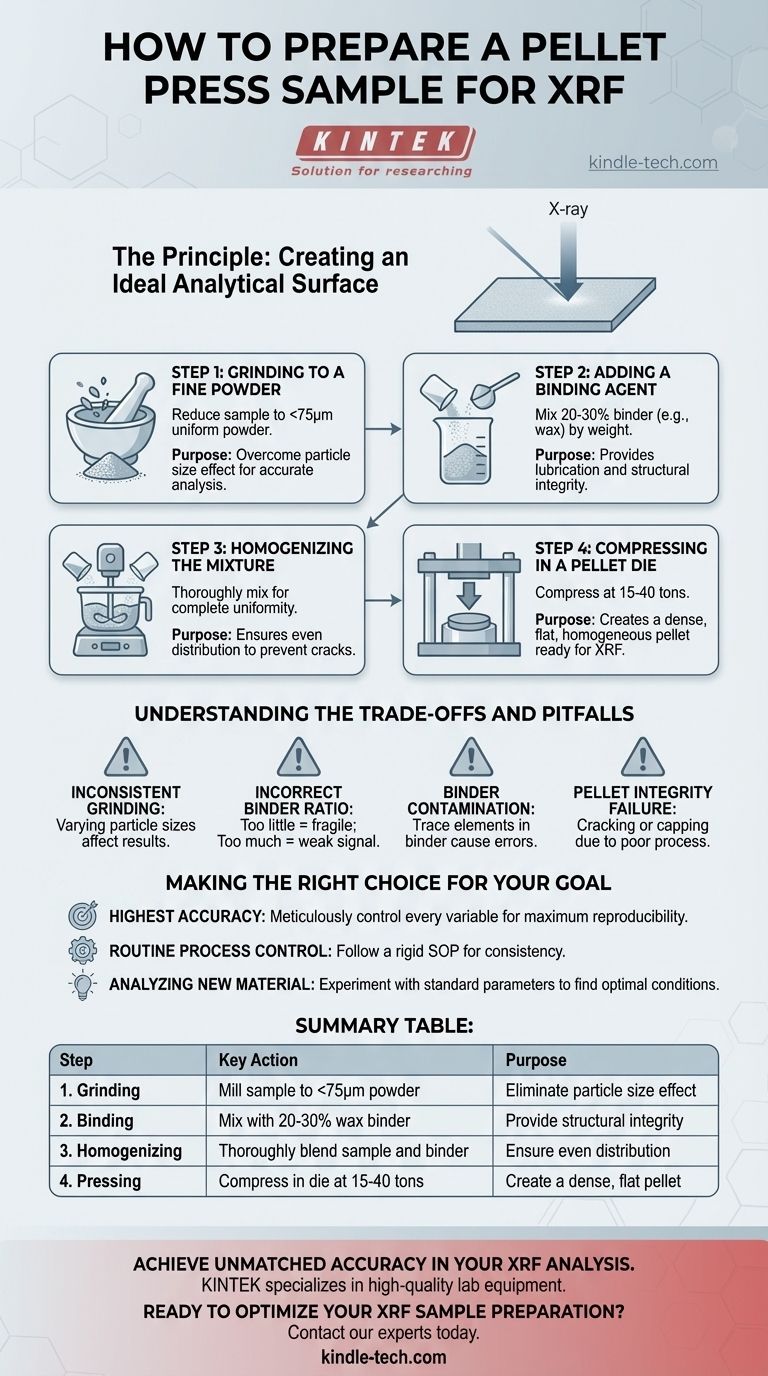

原理:创建理想的分析表面

X射线荧光(XRF)是一种表面分析技术。初级X射线只穿透样品很浅的深度,这意味着该表面的质量和一致性直接控制着数据质量。

步骤1:研磨成细粉

第一步是将样品还原成均匀的细粉,通常粒度小于75微米。这通过研磨设备完成。

此步骤的目的是克服粒度效应,即特定矿物或组分的大颗粒可能会不成比例地影响X射线信号,从而使结果产生偏差。

步骤2:添加粘合剂

粉化后,样品与粘合剂(例如蜡基粉末)混合。粘合剂在压制过程中充当润滑剂,并为成品压片提供结构完整性。

常见的混合比例是粘合剂与样品按重量计占20-30%,但这可能因材料特性而异。

步骤3:混合均匀

样品和粘合剂必须彻底混合,直到混合物完全均匀。混合不充分是压片失败的主要原因。

这种均质化确保粘合剂均匀分布,从而防止在压制过程中形成裂纹和薄弱点。

步骤4:在压片模具中压制

将最终混合物倒入压片模具中。然后将模具放入液压机中,并在高压下压制,通常在15至40吨之间。

这种压力将粉末压实成致密、坚固的圆盘,表面光滑无瑕,可用于分析。然后小心取出压片并贴上标签。

了解权衡和陷阱

尽管有效,但压片法需要仔细注意细节。制备中的错误是XRF数据不佳的常见来源。

研磨不一致

如果一个样品比另一个样品研磨得更细,即使化学成分相同,其分析结果也可能不同。为所有样品建立一致的研磨时间和方法至关重要。

粘合剂比例不正确

使用过少的粘合剂会导致压片脆弱,在压制后会碎裂或开裂。使用过多的粘合剂会稀释样品,可能会削弱痕量元素的信号。

粘合剂污染

您必须了解粘合剂的元素组成。使用含有您正在尝试测量的痕量元素的粘合剂会导致人为的高读数和不正确的读数。

压片完整性失效

在压制过程中或压制后“帽盖”(顶面剪切掉)或开裂的压片是过程有缺陷的迹象。这可能是由压制过程中截留的空气、粘合剂不足或混合不均匀引起的。

为您的目标做出正确选择

您的具体分析目标应指导您的制备技术。

- 如果您的主要重点是尽可能高的准确性:严格控制每个变量——研磨时间、样品/粘合剂比例和压制压力——以确保最大的重现性。

- 如果您的主要重点是常规过程控制:制定严格的标准操作程序(SOP),并确保所有操作员严格遵循,以保证不同班次和批次之间的一致性。

- 如果您的主要重点是分析新材料或难处理材料:从标准粘合剂比例和压力开始,并准备好进行实验,以找到能生产出坚固、无裂纹压片的最佳参数。

最终,掌握样品制备技术是获得可靠XRF结果的最重要一步。

总结表:

| 步骤 | 关键操作 | 目的 |

|---|---|---|

| 1. 研磨 | 将样品研磨成<75µm粉末 | 消除粒度效应,实现均匀分析 |

| 2. 粘合 | 与20-30%蜡基粘合剂混合 | 提供结构完整性和润滑 |

| 3. 均化 | 彻底混合样品和粘合剂 | 确保均匀分布以防止裂纹 |

| 4. 压制 | 在15-40吨压力下在模具中压制 | 创建致密、平坦、均匀的压片 |

在您的XRF分析中实现无与伦比的准确性

掌握样品制备是可靠数据的基础。KINTEK专注于提供高质量的实验室设备和耗材——包括可靠的压片机、模具和纯粘合剂——您的实验室需要这些来消除制备误差,并确保批次之间结果的一致性和准确性。

准备好优化您的XRF样品制备了吗? 立即联系我们的专家,为您的分析目标找到完美的解决方案。

图解指南

相关产品

- 实验室液压压片机 分体式电动实验室压片机

- 实验室液压压片机,适用于XRF KBR FTIR实验室应用

- XRF & KBR 压片机自动实验室液压机

- 实验室液压压片机 纽扣电池压片机

- 实验室用全自动液压压片机