从本质上讲,连续式炉是一种工业加热系统,旨在以不间断的流程处理材料。与在静态腔室中处理有限负载材料的间歇式炉不同,连续式炉的工作方式类似于热装配线。材料持续从一端进入,穿过精确控制的加热和冷却区域,然后从另一端出来,为制造的下一阶段做好准备。

连续式炉不仅仅是一种加热设备;它是一个为大批量生产而设计的完整热处理系统。其根本优势在于将产品依次通过一系列优化的温度区域,用高效、不间断的流程取代了间歇式处理的启停特性。

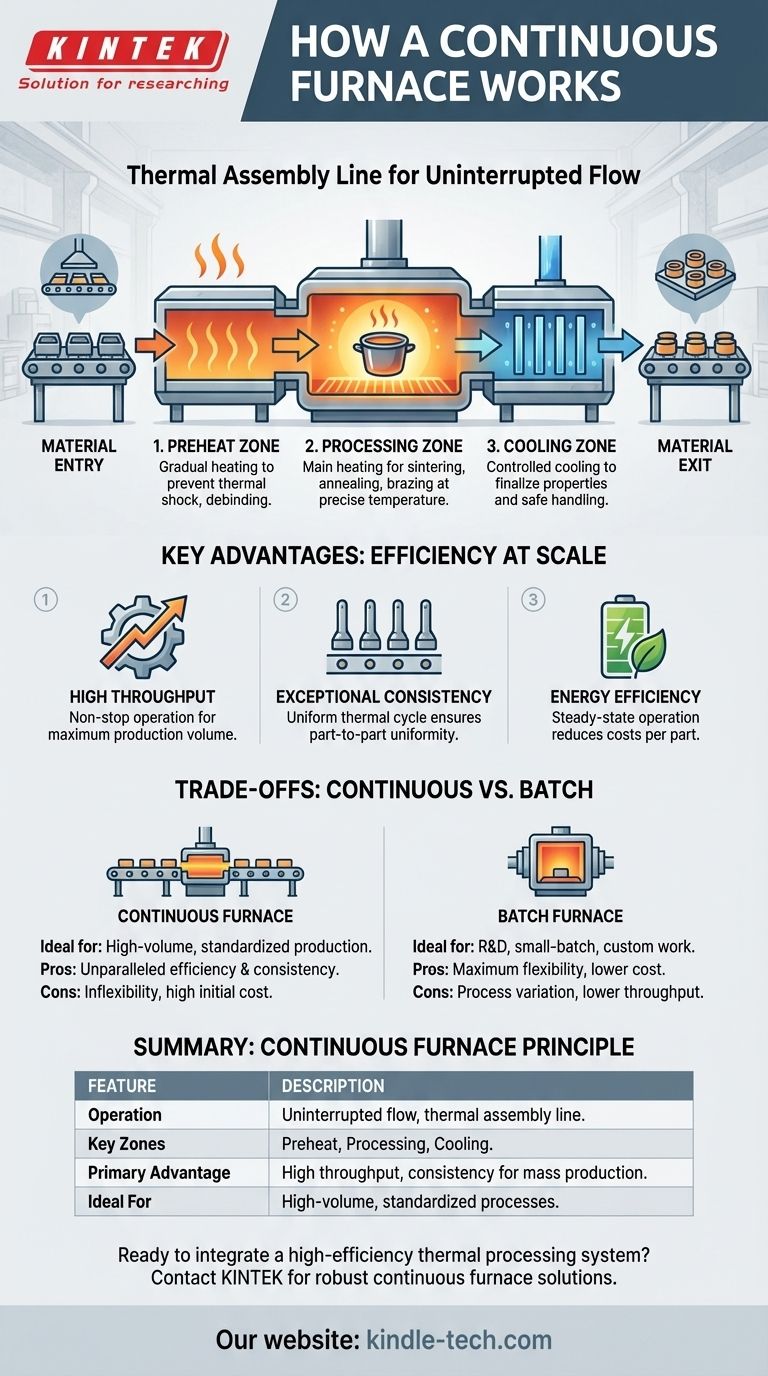

连续工艺的结构

连续式炉的决定性特征是其分区结构。产品在单个集成设备内的不同环境中依次移动,确保每个部件都经历完全相同的热循环。

三个关键区域

典型的连续式炉分为不同的部分,每个部分都具有多区温度控制。

-

预热区:当材料进入炉内时,第一部分会逐渐提高其温度。这可以防止热冲击,也可用于脱脂等工艺,在高温处理之前安全地烧掉粘合剂。

-

加工区:这是主要加热部分,进行烧结、退火或钎焊等主要热处理过程。它保持在精确、稳定的温度下,以确保材料达到其所需的冶金或化学特性。

-

冷却区:离开热区后,材料会穿过冷却部分。冷却速率受到仔细控制,以确定材料的最终特性,并将其降至安全操作温度,然后才能离开炉子。

传输机制

将材料在炉内移动的方法对其设计和功能至关重要。

一种常见的设计是推杆炉,产品装载在“船”或托盘上。一个机构将一列船推过炉子,在入口处添加一艘新船,同时从出口处移走一艘成品船。

另一种类型是旋转炉,其中一个缓慢旋转的管子将松散的材料(如矿物或粉末)沿着其长度输送,同时对其进行混合和加热。

精确的氛围控制

由于存在氧化或污染的风险,许多现代工艺不能在环境空气中进行。

连续式炉集成了复杂的燃气系统,以维持特定的加工气氛。这可以是真空,以去除所有反应性气体,或者通过泵入氮气或氩气等气体来保护材料的惰性气氛。

连续运行如何实现卓越的结果

从间歇式转向连续式处理的驱动力是对规模化效率和质量的需求。

无与伦比的吞吐量

由于炉子不停地运行,其吞吐量——即每单位时间处理的产品量——非常高。可以改变“推送速率”或传输速度,以匹配上游和下游的生产需求,使其非常适合集成到更大的制造生产线中。

卓越的一致性

穿过连续式炉的每个部件都遵循完全相同的路径,并经历相同的热循环。这消除了间歇式炉中不同批次之间经常出现的工艺变化,从而实现了卓越的部件间和批次间一致性。

能源效率

虽然连续式炉达到其工作温度需要很高的能耗,但它能以稳定状态保持该温度。这比间歇式炉所需的重复加热和冷却循环更节能,在大批量生产中可降低每件产品的运营成本。

理解权衡:连续式与间歇式

尽管具有优势,但连续式炉并非万能解决方案。在连续式和间歇式处理之间进行选择涉及重大的权衡。

灵活性受限

连续式炉针对单一、稳定的工艺进行了优化。更改温度曲线是一项重大工作,需要缓慢调整多个区域,并可能导致生产停止数小时或数天。相比之下,间歇式炉(如简单的实验室炉或马弗炉)为研发或不同产品线运行不同热循环提供了最大的灵活性。

高昂的初始投资

这些是大型、复杂且昂贵的系统。与具有同等处理能力的间歇式炉相比,其资本成本要高得多。只有在有足够生产量的情况下,这项投资才具有合理性。

对工艺稳定性的依赖

整个系统的效率取决于材料的恒定稳定流动。供应链的任何中断或单个区域的故障都可能使整个生产线停工,带来重大的运营风险。

为您的工艺做出正确的选择

使用连续式炉的决定必须与您的具体生产目标保持一致。

- 如果您的主要重点是大批量、标准化生产:一旦建立起来,连续式炉可提供无与伦比的效率、吞吐量和产品一致性。

- 如果您的主要重点是研究、开发或小批量定制工作:间歇式炉的灵活性、较低的成本和快速换模能力是更优的选择。

- 如果您的主要重点是防止材料氧化:关键因素是气氛控制(例如真空或惰性气体),这是一个可以设计到连续式和间歇式炉设计中的特性。

最终,选择正确的炉子取决于对您的生产量、工艺可变性和长期运营目标的清晰评估。

总结表:

| 特性 | 描述 |

|---|---|

| 操作原理 | 材料在不同的加热和冷却区域中不间断流动。 |

| 关键区域 | 预热、加工(例如烧结)和受控冷却。 |

| 主要优势 | 大批量生产的高吞吐量和卓越的部件间一致性。 |

| 最适合 | 需要稳定热循环的大批量、标准化工艺。 |

准备好将高效热处理系统集成到您的生产线中了吗?

KINTEK 专注于先进的实验室设备和耗材,提供强大的连续式炉解决方案,以满足您实验室大批量制造的需求。我们的专业知识确保您实现无与伦比的吞吐量和产品一致性。

立即联系我们,讨论我们的连续式炉如何提高您的效率和质量。让我们共同构建您的热装配线。

图解指南