从本质上讲,锻压机通过使用巨大的压缩力,在两个模具之间对一块称为坯料或锭的金属进行塑形。与涉及熔融金属的铸造不同,锻造是在固体状态下对材料进行塑性变形。这种受控的压力和变形过程迫使金属服从模具型腔的形状。

锻压机的真正价值不仅在于塑造金属,更在于从根本上改善金属。该过程可以精炼材料的内部晶粒结构,使其与零件的最终形状对齐,从而产生无与伦比的强度、韧性和抗疲劳性。

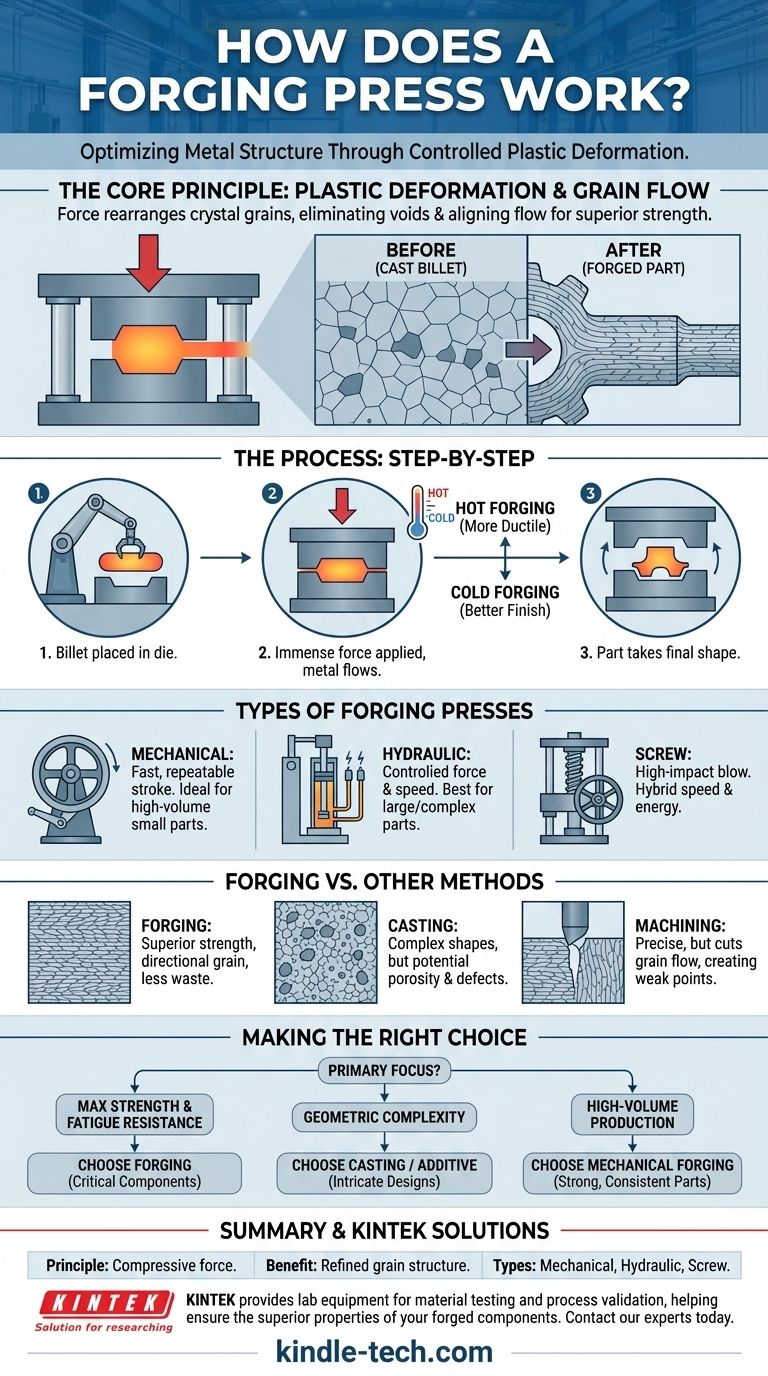

核心原理:受控塑性变形

什么是塑性变形?

塑性变形是固体形状对所施加的力产生永久性变化的现象。想象一下揉面团;你没有融化它,而是通过移动材料来重塑它。

锻造在微观层面上对金属做同样的事情。巨大的压力迫使金属的晶粒变形和伸长,消除内部空隙,并将晶流对齐到部件的轮廓上。

模具的作用

模具是锻造操作的核心。它通常是一个两件式的模具,下模具半部分是固定的,上模具半部分连接到压力机的活动柱塞上。

坯料放置在下模具上,压力机动作将上模具以巨大的力量压下。金属无处可去,便流入并充满模具的型腔,呈现出最终形状。

热锻、温锻或冷锻

坯料的温度是一个关键变量。

- 热锻: 大多数锻造是在高温下(高于材料的再结晶点)进行的。热量使金属的延展性大大增加,更容易用较小的力进行成形。

- 冷锻: 在室温或接近室温下进行,此过程需要更高的力,但能生产出具有出色表面光洁度和尺寸精度的零件,通常无需二次加工。

锻压机类型:力量的比较

用于产生压缩力的方法定义了压力机的类型及其理想应用。

机械压力机

机械压力机使用电机驱动的飞轮来储存能量,然后通过曲柄或偏心轴机构将能量传递给柱塞。它们的特点是预设的、连续的行程。

这种设计使它们非常快速且可重复,非常适合大批量生产小型到中型零件,如汽车零部件和手动工具。

液压压力机

液压压力机使用液压油和活塞来移动柱塞。力量是由泵加压液压油产生的。

它们的主要优势是完全的控制。在行程的任何一点都可以改变力和速度。无论柱塞的位置如何,它们都能提供恒定的力,非常适合非常大的零件(如航空航天结构)或需要金属缓慢流入深模具型腔的复杂形状。

螺旋压力机

螺旋压力机提供了一种混合方法。电机加速一个大的飞轮,然后飞轮驱动一个垂直螺杆向下推动柱塞。来自飞轮的能量以一次高冲击力的形式释放出来。

这结合了机械压力机的一些速度和锤击的能量锻造,使其可用于需要精度和力量的各种零件。

了解权衡:锻造与其他方法的比较

锻造与铸造

铸造是将熔融金属倒入模具中。虽然非常适合复杂的形状,但冷却过程可能会产生随机的晶粒结构、孔隙率和内部缺陷。

锻造精炼的、定向的晶粒结构生产的零件在应力和冲击下具有卓越的机械强度和可靠性。权衡是通常较高的工装(模具)成本以及对几何复杂性的一些限制。

锻造与机加工

机加工通过从大块材料上去除材料来制造零件(减材制造)。这个过程会切断金属固有的晶流,可能产生薄弱点。

锻造是一种“近净尺寸”工艺,将材料移动到适当位置,保持并增强晶流。这不仅制造出更坚固的零件,而且产生的材料浪费也大大减少。

锻造的局限性

锻造的主要局限性是制造硬化钢模具的初始成本很高,以及难以制造带有凹陷或内部通道的极其复杂的形状。因此,对于中高批量的生产,锻造的成本效益最高,因为模具成本可以分摊到许多零件上。

做出正确的制造选择

选择工艺完全取决于组件的最终应用和所需性能。

- 如果您的主要重点是最大的强度和抗疲劳性: 对于不能失效的关键部件,如发动机曲轴、飞机起落架或高压阀门,锻造是更优的选择。

- 如果您的主要重点是小批量或原型生产: 锻造的高昂模具成本使得数控机加工或铸造对于一次性或小批量零件更经济。

- 如果您的主要重点是几何复杂性: 铸造或增材制造(3D打印)可以实现单次操作中无法锻造的复杂设计。

- 如果您的主要重点是大批量生产坚固、一致的零件: 机械压力机锻造在强度、速度和成本效益之间提供了无与伦比的平衡。

了解锻压机的工作原理,就是理解你不仅仅是在改变零件的形状,而是在优化其结构以实现性能。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 核心原理 | 使用巨大的压缩力对固体金属进行塑性变形。 |

| 主要益处 | 精炼内部晶粒结构,使其与零件形状对齐,从而获得卓越的机械性能。 |

| 常见类型 | 机械压力机(快速、可重复)、液压压力机(控制力)、螺旋压力机(高冲击力)。 |

| 典型应用 | 汽车零部件、航空航天结构、手动工具、高压阀门。 |

准备锻造更坚固的组件吗?

选择正确的制造工艺对您产品的性能和可靠性至关重要。KINTEK 专注于提供材料测试和工艺开发所需的实验室设备和耗材,帮助您验证锻件的卓越性能。

立即通过我们的联系表单联系我们的专家,讨论我们的解决方案如何支持您的材料科学和制造挑战,确保您实现应用所需的强度和耐用性。

图解指南

相关产品

- 实验室液压压片机 分体式电动实验室压片机

- 手套箱用实验室液压压片机

- 手动高温加热液压压机带加热板用于实验室

- 实验室液压压片机 纽扣电池压片机

- 24T 30T 60T 加热液压机,带加热板,用于实验室热压