从核心来看,颗粒压制机,也称为颗粒机,是一种将松散、低密度的生物质或其他材料转化为致密、均匀颗粒的机器。它通过施加巨大的机械压力,迫使原材料通过硬化钢模具的孔洞来实现这一目标。在此过程中产生的摩擦会产生强烈的热量,激活材料内部的天然粘合剂,使其在挤压时融合在一起。

关键的见解是,制粒不仅仅是简单的压缩。它是一个热挤压过程,其中强烈的压力、摩擦热和材料自身的天然粘合剂共同作用,形成致密耐用的最终产品。

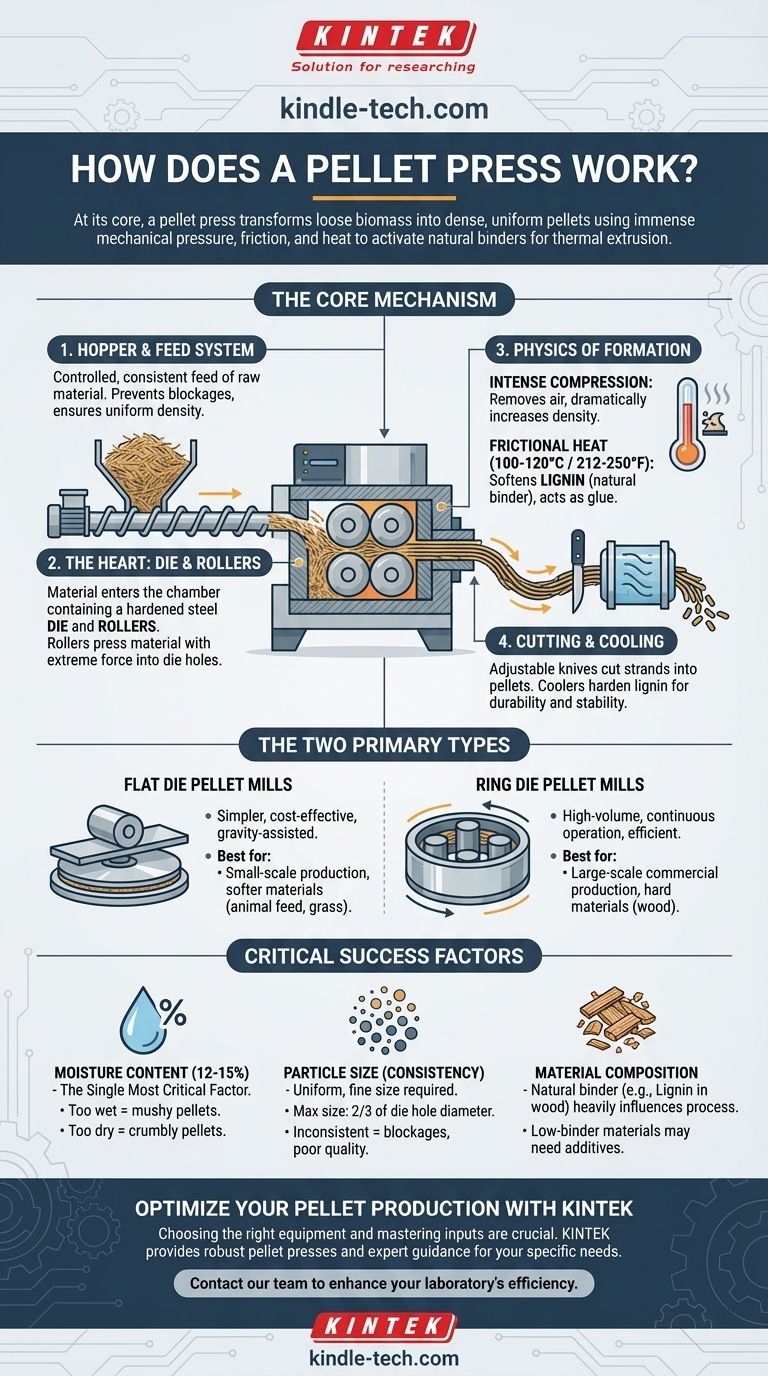

核心机制:从原材料到成品颗粒

了解材料通过压制机的过程,可以揭示该过程的工作原理。每个阶段都在颗粒的最终质量中发挥关键作用。

料斗和进料系统

所有材料都从料斗开始。从那里,一个受控的进料器,通常是螺旋输送机,将原材料以一致且均匀的流量送入制粒室。这种一致的进料速度对于防止堵塞和确保均匀的颗粒密度至关重要。

机器的心脏:模具和压辊

这就是发生转变的地方。材料进入一个包含两个主要组件的腔室:一个模具和一个或多个压辊。

模具是一块厚重的圆形硬化钢,上面布满了许多孔洞或通道。压辊以极大的力压在模具的内表面上。当压辊转动时,它们不断地将原材料压入并穿过模具中的孔洞。

颗粒形成的物理学

当材料被强制通过模具孔时,会发生两个关键的事情。首先,它被强烈压缩,从而排出空气并显著增加其密度。

其次,材料与模具壁之间巨大的摩擦会产生大量的热量,通常达到100-120°C(212-250°F)。这种热量会软化木质素(一种存在于木材和其他植物物质中的天然聚合物),然后木质素充当天然胶水,将颗粒粘合在一起。

切割和冷却

当新形成的、热的、连续的材料股从模具的另一侧挤出时,一套可调节的刀具将其切割成预定长度,形成单个颗粒。

这些热颗粒随后被送往冷却器。这最后一步对于硬化木质素并确保颗粒变得坚硬、耐用且稳定,便于储存和运输至关重要。

两种主要类型的颗粒压制机

虽然原理相同,但颗粒压制机通常以两种不同的配置建造,每种配置都适用于不同的规模和材料。

平模颗粒机

在平模机中,模具是一个水平的平盘。压辊安装在模具上方并旋转,将材料向下压入孔中。重力有助于进料过程。

这些机器通常结构更简单,更易于维护,且成本更低。它们是小规模生产、家庭使用以及加工动物饲料或草等较软材料的标准选择。

环模颗粒机

在环模机中,模具是一个垂直的环,它围绕固定压辊高速旋转。离心力将材料向外抛向旋转模具的内表面,压辊将其压入模具孔中。

环模机专为大批量、连续运行而设计,在压制木材等硬质材料方面更有效。它们是大规模商业和工业燃料颗粒生产的行业标准。

了解关键成功因素

仅仅拥有一台颗粒压制机不足以生产高质量的颗粒。原材料的状况可以说比机器本身更重要。

水分含量:成败的关键变量

这是最关键的单一因素。大多数生物质的理想水分含量在12%到15%之间。

如果材料太湿,模具中产生的蒸汽会阻止适当的压缩,导致颗粒柔软、糊状。如果太干,则没有足够的水分来帮助激活粘合剂,颗粒会变得易碎并散开。

粒度:一致性是关键

原材料在进入颗粒机之前必须研磨成一致且细小的粒度。一般规则是,最大粒度不应大于模具孔直径的三分之二。不一致或过大的颗粒会导致堵塞和颗粒质量差。

材料成分和粘合剂

材料中天然粘合剂的类型和含量对过程有很大影响。木材富含木质素,使其成为理想的材料。天然粘合剂较少的材料,如某些农业残余物,可能需要添加粘合剂(例如淀粉或糖蜜)才能形成耐用的颗粒。

为您的目标做出正确选择

您的目标决定了正确的技术和重点。使用这些原则来指导您的决策。

- 如果您的主要重点是小规模生产或加工软饲料:平模颗粒机能为您的需求提供成本、简易性和性能的最佳平衡。

- 如果您的主要重点是大规模商业燃料颗粒生产:环模颗粒机是其效率、耐用性和高吞吐量所需的标准。

- 如果您正在解决颗粒质量差的问题:请务必首先检查材料的水分含量和粒度,因为这些是导致故障最常见的原因。

掌握颗粒生产在于精确控制输入以实现可预测的输出。

总结表:

| 颗粒压制机类型 | 最适合 | 主要特点 |

|---|---|---|

| 平模机 | 小规模生产、动物饲料、较软材料 | 更简单、维护更容易、成本效益高、重力辅助进料 |

| 环模机 | 大规模商业燃料颗粒生产 | 大批量、连续运行、高效处理木材等硬质材料 |

准备好优化您的颗粒生产了吗?

无论您是扩大商业运营还是启动小型项目,选择合适的设备对于成功至关重要。KINTEK 专注于提供坚固高效的实验室设备和耗材,包括旨在满足您特定材料和吞吐量要求的颗粒压制机。

我们的专家可以帮助您选择完美的磨机,并提供材料准备方面的指导,以确保您每次都能生产出高质量、耐用的颗粒。

立即联系我们的团队,讨论您的制粒需求,并了解 KINTEK 如何提高您实验室的效率和产出。

图解指南