在X射线荧光(XRF)分析中,粒度是一个关键变量,直接控制着结果的准确性和可重复性。不一致或过大的颗粒会产生不均匀的样品,从而引入显著的测量误差。对于压片分析,标准建议是将样品研磨至粒度低于50微米(µm),以确保分析表面致密、均匀,并真正代表整体材料。

核心问题是XRF是一种表面敏感技术。样品制备的目标不仅仅是使颗粒变小,而是创建一个完全均匀的表面,消除物理不一致性,因为这些效应比微小的化学变化更能扭曲X射线信号。

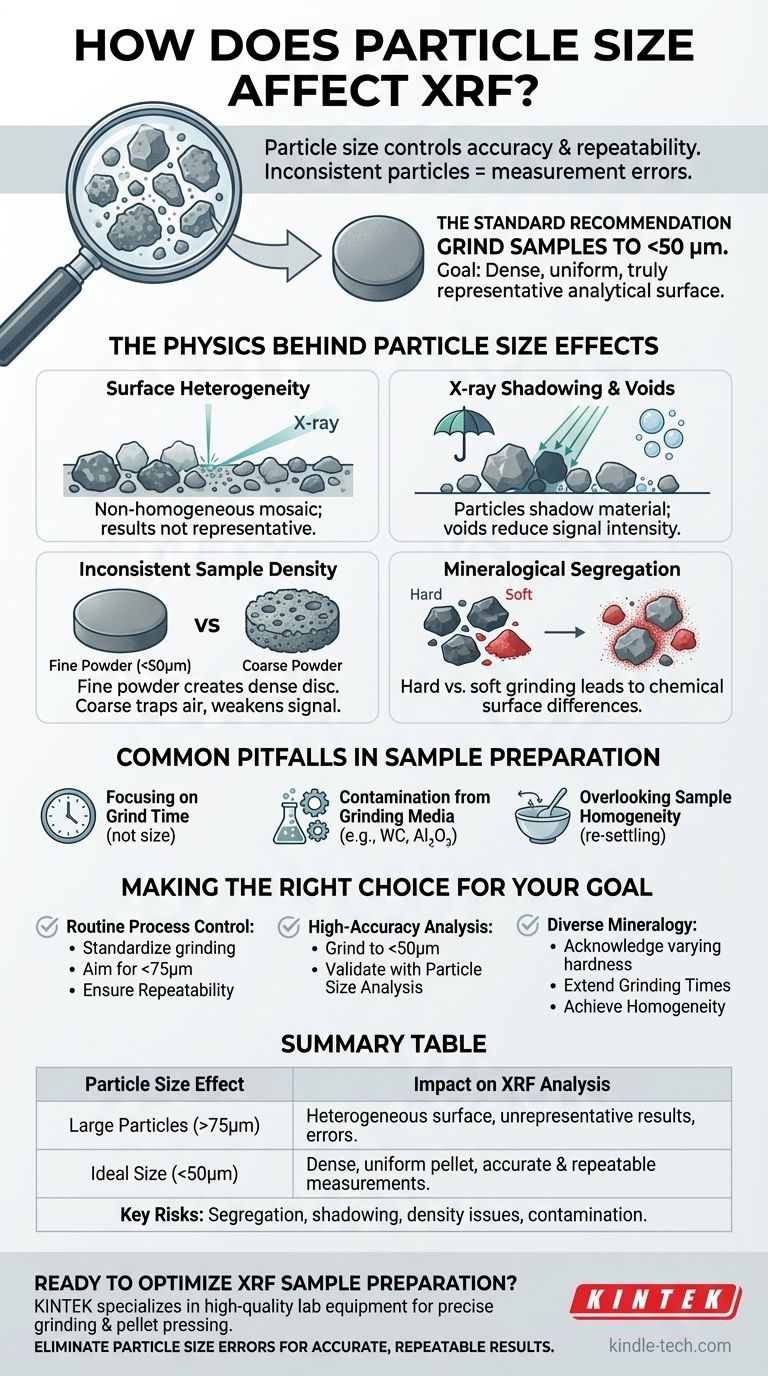

粒度效应背后的物理原理

要理解为什么粒度如此重要,我们必须了解X射线束如何与样品相互作用。分析深度非常浅,因此表面的状况决定了整个测量的质量。

表面不均匀性问题

XRF假设被分析的小区域与样品其余部分相同。如果存在由不同矿物组成的大颗粒,表面将是一个随机的马赛克。X射线束可能击中富含某种元素的颗粒,而错过其旁边的另一个颗粒,导致结果无法代表整体。

X射线阴影效应和空隙

将X射线束想象成一场稳定的雨。大颗粒就像雨伞一样,会“遮蔽”其下方的材料,阻止其荧光。粗大、不规则颗粒之间的间隙和空隙也会降低样品的有效密度,从而降低分析仪检测到的整体信号强度。

样品密度不一致

当制作压片时,细粉(例如,<50µm)会压实成一个致密、均匀且表面光滑如玻璃的圆盘。粗粉则难以压实,会滞留空气,形成密度较低且表面粗糙的压片。由于XRF信号与X射线束路径中的原子数量成正比,低密度样品会产生人为的弱信号。

矿物偏析

单个样品中的不同矿物具有不同的硬度和脆性。在研磨过程中,较软的矿物可能很快变成细粉,而较硬的矿物则保留为较大颗粒。这可能导致偏析,即细粉覆盖在较大的颗粒上,使样品表面在化学上与整体材料不同。

样品制备中的常见误区

达到正确的粒度是一个充满挑战的过程。了解这些挑战对于生成可靠数据至关重要。

只关注研磨时间,而非粒度

不同材料的研磨速度不同。对所有样品类型使用标准化的研磨时间是一个常见错误。真正的目标是达到目标粒度,这可能需要根据样品的物理特性采用不同的持续时间或方法。

研磨介质造成的污染

研磨过程具有磨蚀性,可能将污染物引入样品。由碳化钨(WC)或氧化铝(Al₂O₃)等材料制成的研磨罐和研磨介质可能会轻微磨损,从而向样品中添加微量的钨、钴或铝,如果您正在分析这些元素,这可能导致显著误差。

忽视样品均匀性

即使是细颗粒,在压片前也必须彻底混合。在运输或处理过程中,较细或密度较大的颗粒可能会沉降,重新引入不均匀性。适当的混合是分析前最后也是关键的一步。

根据您的目标做出正确选择

为了减轻这些影响,您的样品制备策略必须是深思熟虑、一致的,并与您的分析需求相符。

- 如果您的主要重点是常规过程控制:标准化您的研磨程序(时间、设备、样品质量),并力求将粒度控制在75微米以下,以确保测量之间的高度可重复性。

- 如果您的主要重点是高精度分析(例如,研究或方法开发):将样品研磨至小于50微米,并考虑使用粒度分析等技术来验证关键样品的制备方法。

- 如果您正在分析具有多种矿物组成的材料:请认识到硬质和软质组分将以不同的方式研磨,并延长研磨时间以确保最硬的相得到充分减小,这是获得真正均匀粉末的关键。

最终,掌握粒度控制是所有准确和可重复的XRF分析的基础。

总结表:

| 粒度效应 | 对XRF分析的影响 |

|---|---|

| 大颗粒(>75µm) | 产生不均匀的表面,导致不具代表性的结果和显著的测量误差。 |

| 理想尺寸(<50µm) | 确保致密、均匀的压片,实现准确和可重复的测量。 |

| 主要风险 | 矿物偏析、X射线阴影效应、密度不一致以及研磨可能造成的污染。 |

准备好优化您的XRF样品制备并获得卓越的分析结果了吗?

KINTEK专注于提供高质量的实验室设备和耗材,用于精确研磨和压片。我们的解决方案旨在帮助您消除粒度误差,确保您的XRF分析既准确又可重复。

立即联系我们,讨论您的具体实验室需求,并了解我们如何支持您的成功。

图解指南