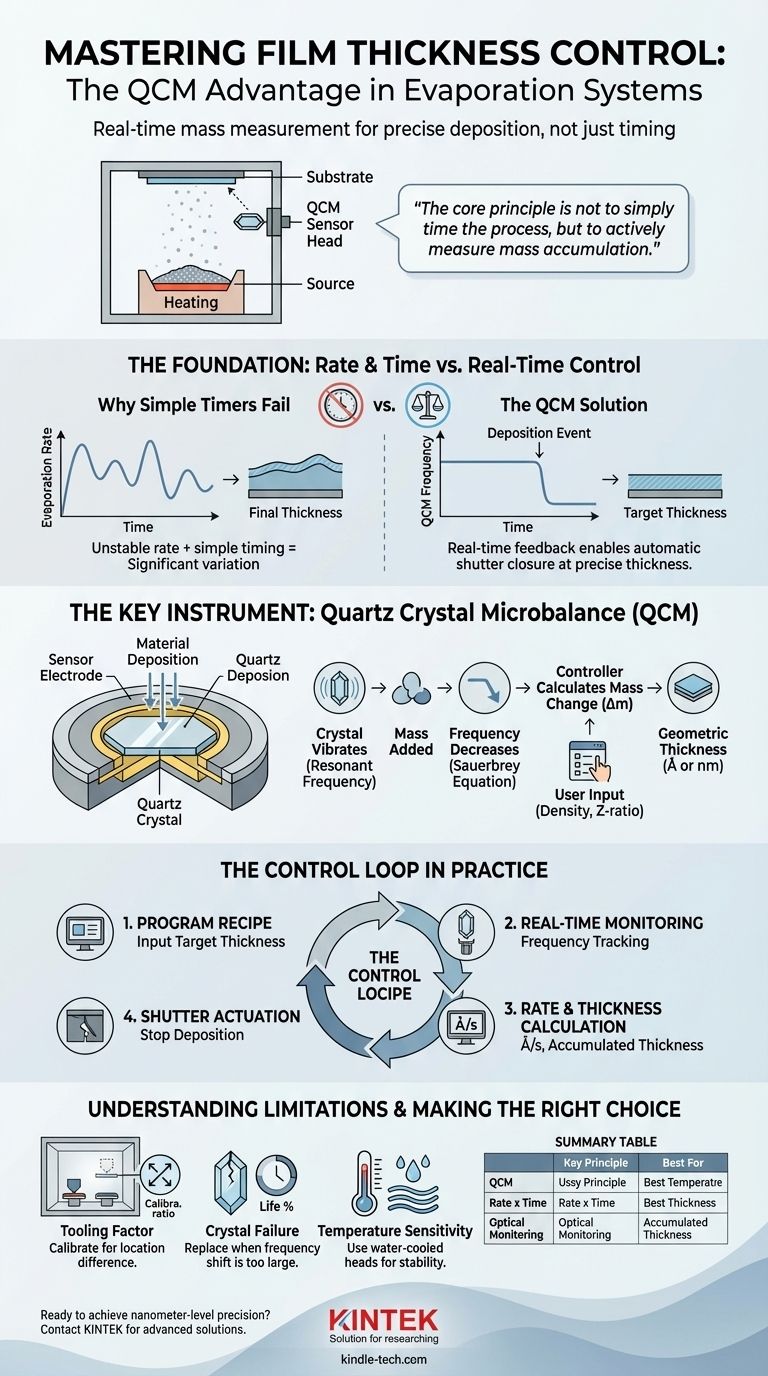

在蒸发系统中,薄膜厚度主要通过使用石英晶体微天平 (QCM) 实时监测材料沉积速率来控制。该设备测量传感器晶体上累积的质量,使系统控制器能够计算当前厚度,并在达到所需厚度后自动关闭挡板以停止沉积过程。

核心原则不是简单地计时,而是主动测量质量累积。通过监测石英晶体上沉积材料时其频率的变化,您可以对最终薄膜厚度实现精确的实时控制。

基础:速率与时间

控制厚度最基本的概念是一个简单的关系:厚度 = 沉积速率 × 时间。然而,仅依靠这一点通常不足以实现精确和可重复的结果。

蒸发速率的不稳定性

材料从源中蒸发的速率并非完全恒定。它可能因多种因素而波动,包括加热元件的热不稳定性、源材料的耗尽以及真空腔内压力的变化。

为什么简单的计时器会失效

由于速率是可变的,简单地打开挡板预设时间会导致最终薄膜厚度出现显著差异。为了实现精确,您必须在过程发生时测量速率和累积厚度。

关键仪器:石英晶体微天平 (QCM)

QCM 是几乎所有现代热蒸发和电子束蒸发系统中厚度控制的主力。它提供精确控制所需的实时反馈。

QCM 的工作原理

QCM 传感器头包含一个夹在两个电极之间的薄盘形石英晶体。振荡器电路驱动晶体以其固有的共振频率振动。

当蒸发源的材料涂覆在晶体上时,增加的质量会减慢这种振动,导致可测量的频率下降。

从频率偏移到质量

质量与频率之间的这种关系是高度线性的,并由Sauerbrey 方程描述。专用的薄膜厚度控制器持续测量这种频率偏移 (Δf),并用它来计算晶体表面质量的变化 (Δm)。

将质量转换为几何厚度

控制器随后使用两个用户定义的参数——沉积材料的密度及其声学阻抗因子 (Z 比)——将计算出的单位面积质量转换为几何厚度,通常以埃 (Å) 或纳米 (nm) 显示。

实际中的控制回路

典型的沉积过程遵循闭环控制序列以达到目标厚度。

1. 编程配方

用户将目标厚度以及材料的密度和 Z 比输入薄膜厚度控制器。这“编程”了系统以实现所需结果。

2. 实时监测

一旦加热源并打开挡板,沉积就开始在基板和 QCM 传感器晶体上进行。控制器立即开始跟踪晶体频率的下降。

3. 速率和厚度计算

根据频率数据,控制器计算瞬时沉积速率(例如,以 Å/秒为单位)和总累积厚度。此信息显示给操作员。

4. 挡板驱动

当控制器计算的厚度与用户目标厚度匹配时,它会向执行器发送信号,该执行器会立即关闭挡板。这会阻止更多材料到达基板,从而在精确时刻终止沉积。

了解权衡和限制

虽然 QCM 是一种强大的工具,但要实现真正的精度需要了解其局限性并进行适当的校准。

“工具因子”

QCM 测量的是腔室内特定位置的薄膜厚度,这几乎与基板的位置不同。由于腔室的几何形状,接收到的材料量可能会有所不同。

工具因子是用于校正这种差异的校准比率。它通过沉积薄膜、测量 QCM 上的厚度,然后独立测量基板上的实际厚度(例如,使用轮廓仪)来确定。然后将此比率编程到控制器中,用于所有未来的运行。

QCM 晶体失效

石英晶体寿命有限。随着材料的堆积,频率偏移变得过大,振荡可能变得不稳定或完全停止。此时,必须更换晶体。大多数控制器会以百分比形式跟踪“晶体寿命”,以指示何时需要更换。

温度敏感性

石英的共振频率也对温度变化敏感。蒸发源的突然热量增加可能导致频率漂移,从而导致不准确的厚度读数。高质量的 QCM 传感器头采用水冷以保持稳定的温度并确保准确测量。

为您的目标做出正确选择

您的厚度控制策略取决于您的应用所需的精度和您使用的材料。

- 如果您的主要重点是可重复的金属沉积:经过适当校准且具有稳定工具因子的 QCM 是行业标准,可提供卓越可靠的控制。

- 如果您的主要重点是高精度光学涂层:考虑一个结合 QCM 进行稳定速率控制和原位光学监测器(测量薄膜的反射或透射特性)以终止层的系统。

- 如果您的主要重点是研发或工艺开发:始终从建立可靠的工具因子开始。使用 QCM 进行实时控制,但通过外部(非原位)测量工具(如轮廓仪或椭偏仪)验证您的结果。

掌握厚度控制是将薄膜沉积艺术转化为精确可重复科学的基础。

总结表:

| 方法 | 关键原理 | 最适用于 |

|---|---|---|

| 石英晶体微天平 (QCM) | 通过石英晶体的频率偏移进行实时质量测量。 | 可靠、可重复的金属沉积;通用薄膜工艺。 |

| 速率 × 时间(手动) | 基于假定恒定蒸发速率的简单计算。 | 对精度要求不高的基本应用。 |

| 光学监测 | 薄膜光学特性(反射率/透射率)的原位测量。 | 性能至关重要的高精度光学涂层。 |

准备好在您的实验室中实现纳米级精度了吗?

KINTEK 专注于高质量实验室设备,包括带有先进 QCM 厚度控制的蒸发系统。我们的解决方案可确保您的研究或生产所需的重复性和准确性。

立即联系我们,讨论您的具体薄膜沉积需求,让我们的专家帮助您选择完美的系统。

图解指南