压延是一种高产量制造工艺,它将熔融聚合物转化为连续的、高质量的薄膜或片材。在此方法中,加热并塑化的材料通过一系列大型旋转辊,将其挤压成所需的厚度并施加特定的表面光洁度。虽然主要与聚氯乙烯(PVC)相关,但它也适用于其他选定的热塑性塑料。

压延的核心目的是在其他方法无法比拟的生产速度下,实现对片材厚度和表面质量的卓越控制。它是为大规模应用中的精度和效率而选择的工艺。

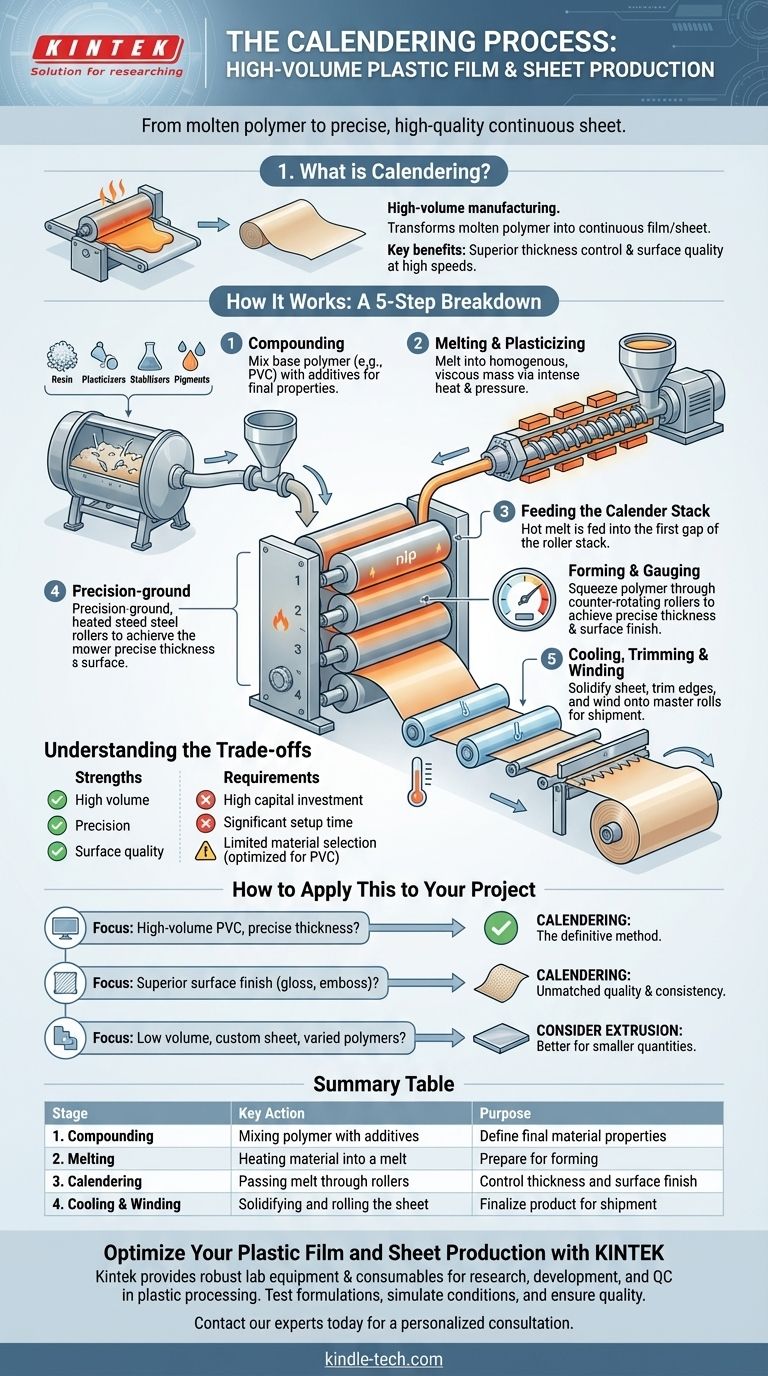

压延工艺如何运作:分步解析

压延生产线是一个复杂的集成系统。每个阶段对于确保最终产品的质量和一致性都至关重要。

步骤1:材料混配

在熔化之前,基础聚合物树脂(例如PVC)与各种添加剂进行干混。这些添加剂可以包括用于柔韧性的增塑剂、用于耐热性的稳定剂、用于着色的颜料以及用于增加体积或特定性能的填料。这一初始的混配步骤决定了片材的最终特性。

步骤2:熔化和塑化

混配好的材料被送入连续混合器或挤出机。在这里,施加高热和压力,将材料熔化成均匀、粘稠的“熔体”。这确保了材料处于正确的温度和稠度,以便成型。

步骤3:送入压延辊堆

热聚合物熔体随后被送入“辊隙”——压延辊堆中前两个辊之间的间隙。压延机本身由一系列(通常是四个)大型、重型、精密研磨的内部加热钢辊组成。

步骤4:成型和测厚

材料在反向旋转的辊堆中穿行。每个连续的辊隙都逐渐变小,挤压聚合物并将其厚度精确地测量到最终规格。最后一组辊通常决定表面光洁度,可以是高光泽、哑光或压花纹理。

步骤5:冷却、修边和卷绕

在离开最后一个压延辊后,热片材立即通过一系列冷却辊,使其固化并锁定尺寸。然后修剪边缘以保持均匀性,并将连续的片材卷绕到大型母卷上,以便运输或二次加工。

理解权衡

压延是一个强大的过程,但并非普遍适用。其优势与重要的操作要求相平衡。

高昂的初始资本投资

一条完整的压延生产线是一个巨大的工业机械设备,代表着数百万美元的投资。辊本身极其昂贵,需要高精度工程。

不适用于小批量生产

该过程涉及大量的设置时间,包括加热辊、调整正确的厚度以及在材料更换之间清除系统。这使得它对于短生产周期或原型制作来说效率极低且成本过高。

有限的材料选择

该工艺针对具有特定熔融行为的材料(如PVC)进行了优化。虽然其他材料如ABS或某些聚烯烃也可以进行压延,但材料必须能够承受辊之间的高剪切力而不会降解。

如何将此应用于您的项目

选择正确的制造工艺对于平衡成本、质量和产量至关重要。

- 如果您的主要重点是高产量生产具有精确厚度控制的PVC薄膜或片材:压延是此应用最明确和最具成本效益的方法。

- 如果您的主要重点是在过程中直接实现卓越的表面光洁度(例如,高光泽、皮革般压花):压延在创建整体纹理和光洁度方面提供无与伦比的质量和一致性。

- 如果您的主要重点是生产几百英尺的定制片材或使用各种聚合物:您应该选择更灵活的工艺,如平模挤出,它具有较低的设置成本,更适合小批量生产。

通过了解压延的优势,您可以做出明智的决定,使您的项目技术要求与最适合的制造技术保持一致。

总结表:

| 阶段 | 关键操作 | 目的 |

|---|---|---|

| 1. 混配 | 将聚合物与添加剂混合 | 确定最终材料性能 |

| 2. 熔化 | 将材料加热成均匀熔体 | 为成型做准备 |

| 3. 压延 | 使熔体通过精密辊 | 控制厚度和表面光洁度 |

| 4. 冷却与卷绕 | 固化并卷绕片材 | 完成产品以便运输 |

使用 KINTEK 优化您的塑料薄膜和片材生产

驾驭大批量制造的复杂性需要合适的设备和专业知识。无论您是扩大压延生产线,还是探索用于小批量的挤出等替代方法,KINTEK 都是您值得信赖的合作伙伴。

我们专注于提供强大的实验室设备和耗材,支持塑料加工的研发和质量控制。我们的解决方案可帮助您测试材料配方、模拟工艺条件,并确保您的最终产品达到最高的质量和一致性标准。

让我们讨论如何支持您的项目成功。立即联系我们的专家进行个性化咨询。

图解指南

相关产品

- 小型实验室橡胶压延机

- 实验室塑料PVC压延拉伸薄膜流延机用于薄膜测试

- 实验室吹膜挤出三层共挤吹膜机

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- TDP单冲压片机和TDP大批量生产旋转式压片机