是的,感应加热效率非常高。 通过适当设计的系统,将电能转化为工件内部热量的效率可以超过90%。之所以能达到如此高的性能,是因为热量直接在材料内部产生,大大减少了传统加热方法中常见的能源浪费。

感应的真正价值不仅在于其高电效率,更在于其工艺效率。通过在零件内部精确、即时地产生热量,它最大限度地减少了能量浪费,缩短了处理时间,并消除了污染,解决了传统加热方法无法解决的问题。

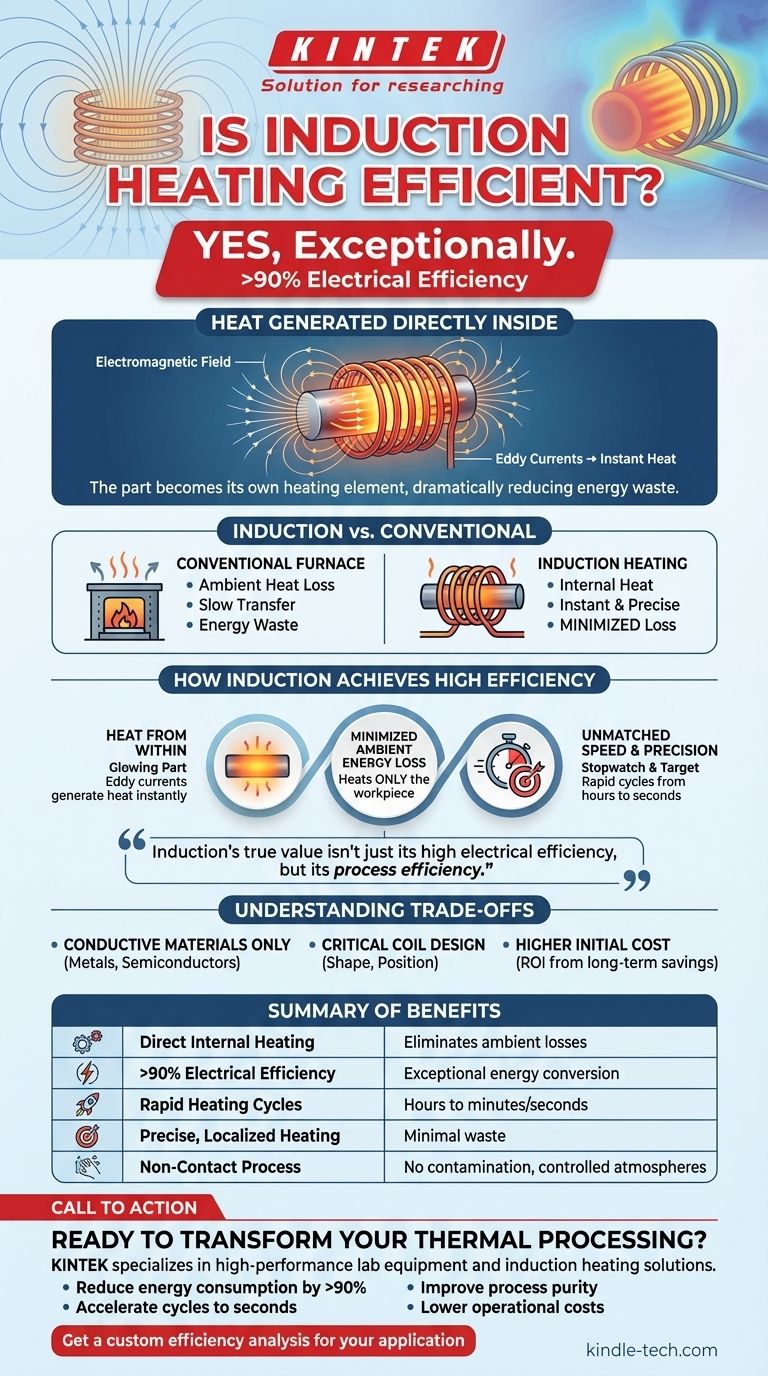

感应如何实现高效率

感应加热的效率并非单一特征,而是其基本工作原理的结果。与通过加热空气和腔室来缓慢传导加热零件的炉子不同,感应加热是即时且在内部工作的。

材料内部发热

感应的核心是交变电磁场。当导电材料置于此场中时,它会在零件内部直接感应出电流(称为涡流)。材料对这些电流的固有电阻会产生即时、局部化的热量。

本质上,零件变成了它自己的发热元件。这个过程绕过了从外部热源传递热量的缓慢且浪费的步骤。

最小化环境能量损失

传统炉子在加热炉壁、周围空气和固定零件的夹具时会损失大量能量。这被称为环境热损失。

由于感应只加热工件,这种外围能量浪费几乎完全消除。热量只在需要的地方产生,并且只在需要的时间内产生。

无与伦比的速度和精度

即时产生热量的能力使得加热周期异常迅速。在炉子中可能需要数小时的工艺,通过感应通常可以在几分钟甚至几秒钟内完成。

这种速度是一种效率形式。更短的循环时间意味着每个零件消耗的总能量更少,从而提高产量并降低运营成本。

了解权衡和要求

尽管感应加热效率很高,但它并非万能解决方案。其有效性取决于特定条件和适当的工程设计。

材料依赖性

感应仅适用于导电材料,例如钢、铜和铝等金属,或石墨和硅等半导体。它不能直接加热大多数陶瓷或塑料等非导电材料。

线圈设计的关键作用

系统的效率在很大程度上取决于感应线圈和电源的设计。线圈必须相对于工件正确成形和定位,以产生最佳电磁场。

设计不当或不匹配的线圈会导致功率传输效率低下,从而抵消该技术的许多核心优势。

初始系统成本

感应加热系统的初始资本投资可能高于简单传统炉子的投资。投资回报来自较低的长期能源成本、提高的生产速度、改善的质量和减少的废品。

为您的应用做出正确选择

选择感应加热完全取决于您的主要工艺目标。

- 如果您的主要关注点是工艺纯度和控制: 感应是理想的选择,因为非接触式加热可防止污染,并允许在受控气氛或真空中工作。

- 如果您的主要关注点是速度和高产量: 与批量炉操作相比,感应的快速、可重复的加热周期可以显著缩短生产时间。

- 如果您的主要关注点是长期节能: 感应的高效率直接转化为每个零件更低的能耗,从而降低设备生命周期内的运营费用。

最终,感应加热提供了传统加热技术无法达到的速度、精度和效率水平。

总结表:

| 特点 | 优点 |

|---|---|

| 直接内部加热 | 热量在工件内部产生,消除环境损失 |

| >90% 电效率 | 电能到热能的卓越转换 |

| 快速加热周期 | 处理时间从数小时缩短到数分钟/秒 |

| 精确、局部加热 | 有针对性的能量应用,浪费极少 |

| 非接触式工艺 | 无污染,适用于受控气氛 |

准备好通过感应加热效率改变您的热处理了吗?

在 KINTEK,我们专注于实验室和工业应用的高性能实验室设备和热解决方案。我们的感应加热系统可提供您的工艺所需的精确、高效且无污染的加热。

立即联系我们,讨论我们的感应加热解决方案如何能够:

- 将您的能耗降低90%以上

- 将您的加热周期从数小时加速到数秒

- 提高工艺纯度和可重复性

- 降低您的长期运营成本

图解指南