一般而言,烧结金属的固有强度不如锻造或从轧制坯料机加工而成的金属零件。然而,执行良好的烧结工艺可以生产出机械强度与机加工等效件相当,有时足以替代机加工等效件的部件。

选择烧结工艺并非为了获得更高的强度,而是为了利用其在成本和设计效率方面的巨大优势来实现大批量生产。核心的权衡是接受潜在的极限疲劳强度降低,以换取显著的制造优势。

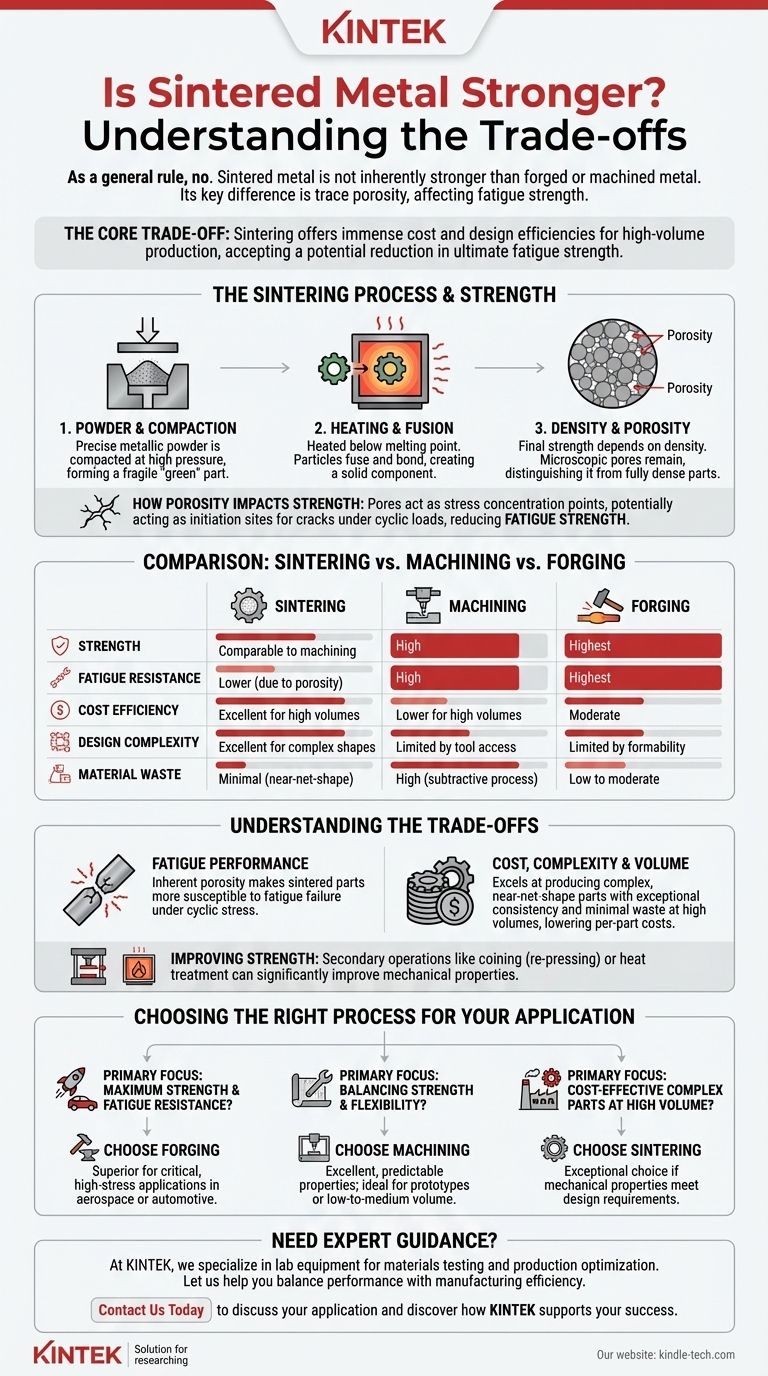

什么决定了烧结金属的强度?

要了解烧结件的强度,首先必须了解其工艺。它与传统的减材(机加工)或成形(锻造)方法有着根本的不同。

简述烧结工艺

烧结始于精确的金属粉末。将这种粉末在高压下压入模具,形成具有所需形状但易碎的“生坯”零件。

然后,将该生坯零件在受控气氛的炉中加热到略低于金属熔点的温度。热量使单个颗粒熔合和结合在一起,形成一个坚固的功能性部件。

密度和孔隙率的关键作用

烧结件的强度与其最终的密度直接相关。密度越高的零件,内部的空隙(即孔隙率)就越少。

由于颗粒是熔合在一起而不是熔化和铸造的,因此几乎总会留下微观孔隙。虽然高质量的工艺会将其降到最低,但孔隙率是区分烧结件强度与完全致密的轧制或锻造零件的关键因素。

孔隙率如何影响强度

这些微观孔隙可以充当应力集中点。当零件承受载荷,特别是反复的循环载荷时,这些点可能成为裂纹的萌生点,从而可能降低零件的整体疲劳强度。

烧结与其他方法的比较

最好通过与最常见的替代方法进行直接比较来理解烧结金属的强度。

烧结与机加工的比较

机加工从实心棒材或坯料开始,这些材料已经完全致密并具有均匀的晶粒结构。该过程仅去除材料以达到最终形状。

高密度烧结件的拉伸强度可以非常接近由类似合金制成的机加工件的拉伸强度。然而,由于存在孔隙率,其疲劳性能可能无法匹敌。

烧结与锻造的比较

锻造使固体金属块承受极大的压力,将其物理成形。该过程精炼并对齐金属的晶粒结构,消除空隙,从而产生尽可能高的强度和抗疲劳性。

烧结件的强度无法与锻造部件相媲美。对于必须承受最极端应力和循环载荷的部件,锻造仍然是更优越的方法。

理解权衡:强度与效率

如果烧结不能生产出最坚固的零件,那么它的广泛应用就指向了其他显著优势。选择使用烧结工艺是一个工程权衡。

薄弱环节:疲劳性能

如前所述,烧结件固有的孔隙率使其比锻造件甚至机加工件更容易发生疲劳失效。这使得烧结工艺不太适合那些循环应力是主要失效模式的高度关键应用。

优势所在:成本与复杂性

烧结在以极高的产量和出色的一致性生产复杂、近净形零件方面表现出色,同时材料浪费极少。

例如,通过烧结形成一个复杂的齿轮,只需要很少的精加工工作。机加工相同的齿轮将耗时且产生大量废料,而锻造可能无法实现相同的几何精度。这种效率直接转化为更低的单件成本。

提高烧结件强度

强度的差距可以缩小。像镦拔(coining)(重新压制零件以提高密度)或热处理等二次操作可以显著改善烧结部件的机械性能,使其在更广泛的应用中具有竞争力。

为您的应用选择正确的工艺

选择正确的制造方法完全取决于您的部件的具体要求和您的业务目标。

- 如果您的主要关注点是最大的强度和抗疲劳性: 锻造是更优的选择,特别是对于航空航天或汽车传动系统中的关键、高应力应用。

- 如果您的主要关注点是在良好的强度与设计灵活性之间取得平衡: 从实心坯料进行机加工可提供出色、可预测的性能,非常适合原型制作或中低批量生产。

- 如果您的主要关注点是以经济高效的方式进行大批量复杂零件生产: 只要其机械性能满足应用的设计要求,烧结就是一个绝佳的选择。

通过了解性能和经济性之间的这种平衡,您可以选择能够为您的项目提供精确性能和价值的制造工艺。

总结表:

| 性能 | 烧结 | 机加工 | 锻造 |

|---|---|---|---|

| 强度 | 与机加工相当 | 高 | 最高 |

| 抗疲劳性 | 较低(由于孔隙率) | 高 | 最高 |

| 成本效率 | 大批量生产效果极佳 | 大批量生产成本较低 | 中等 |

| 设计复杂性 | 复杂形状效果极佳 | 受工具可达性限制 | 受成形性限制 |

| 材料浪费 | 极少(近净形) | 高(减材工艺) | 低到中等 |

需要帮助为您的部件选择正确的金属加工工艺吗?

在 KINTEK,我们专注于为材料测试和生产优化提供专业的指导和高质量的实验室设备。无论您是评估用于大批量生产的烧结工艺,还是需要强度测试的解决方案,我们的团队都可以帮助您平衡性能与制造效率。

立即联系我们,讨论您的具体应用要求,并了解 KINTEK 在实验室设备和耗材方面的专业知识如何支持您在材料开发和生产方面的成功。

图解指南