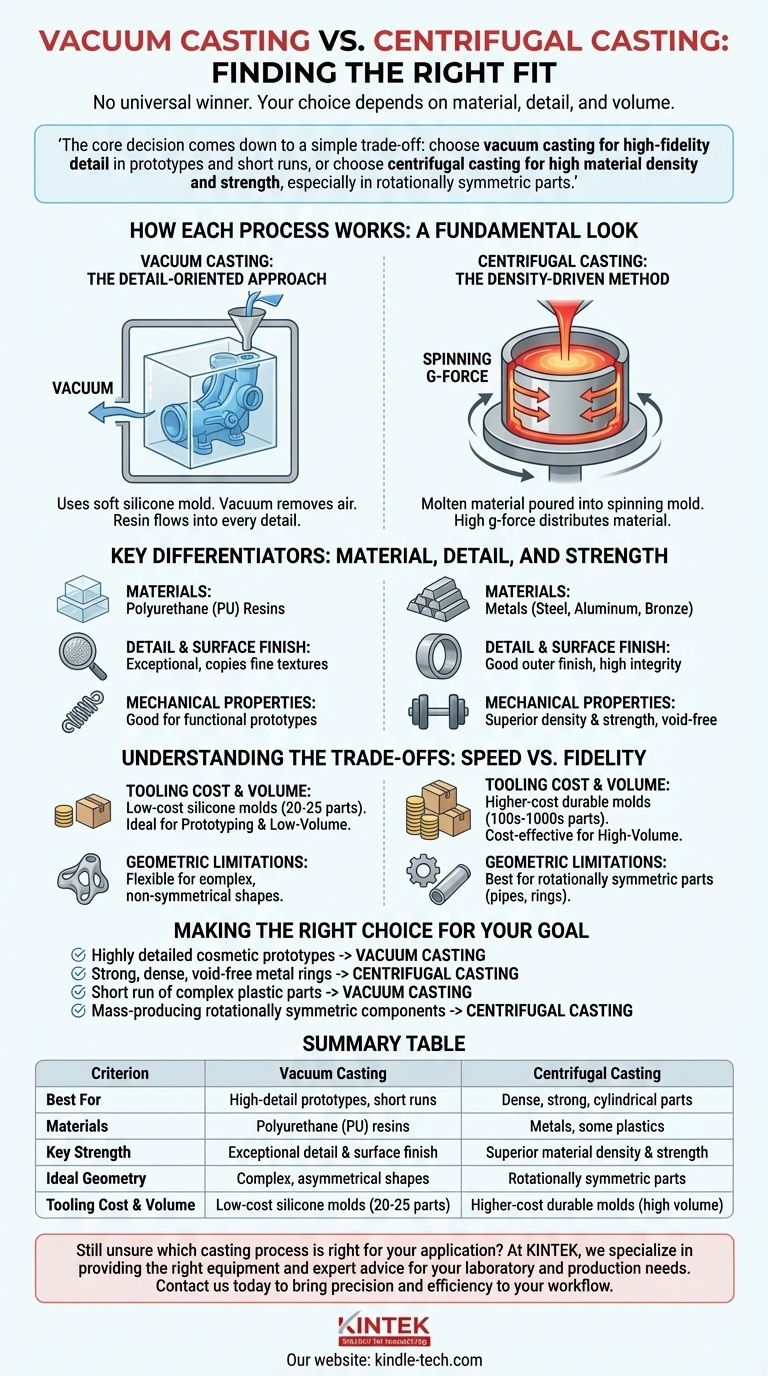

明确地说,没有一种工艺是普遍更好的。 真空浇铸优于离心浇铸,反之亦然,完全取决于您的具体项目要求,包括您使用的材料、零件的几何形状、所需的细节水平以及您的生产量。真空浇铸擅长使用聚氨酯树脂制造高度精细的原型件,而离心浇铸非常适合使用金属或塑料生产致密、耐用且通常是圆柱形的零件。

核心决策归结为一个简单的权衡:对于原型件和短批次生产,选择真空浇铸以获得高保真度的细节;对于高材料密度和强度,尤其是在旋转对称零件中,选择离心浇铸。

每种工艺的工作原理:基本概述

要了解哪种方法适合您的需求,掌握每种方法的运作方式至关重要。它们使用根本不同的力来实现其结果。

真空浇铸:注重细节的方法

真空浇铸使用一个柔软的硅胶模具,该模具本身由高质量的主模(通常是 3D 打印的)制成。

将此硅胶模具放入一个腔室中,然后抽真空。这会清除模具中的所有空气。

然后将浇铸树脂倒入模具中。没有空气可以确保液体材料流入每一个微小的缝隙和特征,而不会截留气泡,从而完美复制主模件。

离心浇铸:密度驱动的方法

离心浇铸涉及将熔融材料(通常是金属或坚固的塑料)倒入一个快速旋转的模具中。

强烈的旋转力(重力加速度)将材料以巨大的压力分布到模具型腔的外壁上。

这种压力会将较轻的杂质和任何截留的气体排出到中心,最终得到的零件密度极高、强度大,并且没有空隙或孔隙率。

关键区别因素:材料、细节和强度

当您根据关键制造标准比较这些工艺时,正确的选择就会变得更加清晰。

材料兼容性:树脂与金属

真空浇铸几乎专门用于聚氨酯 (PU) 树脂。这些树脂可以配制成模仿 ABS、尼龙或橡胶等工程塑料的性能。

离心浇铸用途非常广泛,常用于金属(如钢、铝和青铜)以及一些热固性塑料和蜡,特别是在珠宝制造中。

细节水平和表面光洁度

在细节方面,真空浇铸是无可争议的赢家。高分辨率主模件与真空辅助浇注的结合使其能够以完美的表面光洁度复制极其精细的纹理和复杂的几何形状。

离心浇铸在外径上产生良好的表面光洁度,但其主要优势在于材料的完整性,而非精细的表面复制。

机械性能和零件密度

离心浇铸生产的零件具有卓越的机械性能。高压消除了空隙,形成了致密、均匀的晶粒结构,显着提高了零件的强度和耐用性。

真空浇铸制造的零件的性能取决于所选的树脂,这对于功能原型件来说非常出色,但通常无法与离心浇铸产生的致密零件的强度相媲美。

理解权衡:速度与保真度

每种制造工艺都涉及妥协。了解这些将有助于避免代价高昂的错误。

模具成本和生产量

真空浇铸使用低成本的硅胶模具。这些模具制作速度快,但寿命短,通常只能生产 20-25 个零件。这使得该工艺非常适合原型制作和低批量生产。

离心浇铸需要一个更坚固、耐用的模具,其制造更昂贵且耗时。然而,该模具可以用于数百甚至数千次循环,使其在更高产量下更具成本效益。

几何限制

离心浇铸的主要限制在于几何形状。它最适合旋转对称的零件,例如管道、管材、环和轮子。

真空浇铸的灵活性要大得多,可以生产高度复杂、非对称的形状,带有凹槽和复杂的内部特征,仅受限于制造主模件和双件式硅胶模具的能力。

根据您的目标做出正确的选择

根据您项目主要目标的清晰理解来选择您的工艺。

- 如果您的主要重点是制造高度精细的、具有外观的原型件: 真空浇铸是理想的选择,因为它具有出色的表面复制能力和较低的初始模具成本。

- 如果您的主要重点是生产坚固、致密、无孔隙的金属环或管材: 离心浇铸是唯一可行的选择,它将提供卓越的材料完整性。

- 如果您的主要重点是用于配合和功能测试的短批次复杂塑料零件: 真空浇铸提供了一种快速且经济高效的方式来获得高质量的零件。

- 如果您的主要重点是大批量生产耐用的旋转对称组件: 离心浇铸较高的前期模具成本将通过其规模化生产的速度和较低的单位成本得到证明。

归根结底,您的选择不是由哪个工艺“更好”决定的,而是由哪个工艺与您期望的结果精确对齐决定的。

总结表:

| 标准 | 真空浇铸 | 离心浇铸 |

|---|---|---|

| 最适合 | 高细节原型件,短批次 | 致密、坚固的圆柱形零件 |

| 材料 | 聚氨酯 (PU) 树脂 | 金属(钢、铝),部分塑料 |

| 主要优势 | 卓越的细节和表面光洁度 | 卓越的材料密度和强度 |

| 理想几何形状 | 复杂、非对称形状 | 旋转对称零件(管材、环) |

| 模具成本与产量 | 低成本硅胶模具(20-25 个零件) | 高成本耐用模具(高产量) |

仍然不确定哪种浇铸工艺适合您的应用?

在 KINTEK,我们专注于为您实验室和生产需求提供正确的设备和专家建议。无论您是制造细节精致的原型件还是生产高强度组件,我们的团队都可以帮助您选择完美的解决方案。

立即通过我们的 联系表 联系我们,讨论您的项目要求,了解 KINTEK 在实验室设备和耗材方面的专业知识如何为您的工作流程带来精确性和效率。

图解指南