从本质上讲,热压成型是一种制造工艺,它在模具内同时对材料施加高温和显著压力。热量使材料更具可塑性,而力则将其压实,这种组合用于生产具有增强机械性能和精确形状的固体、致密部件。

热压成型的核心原理是利用热能降低材料的变形阻力,同时利用机械力消除内部空隙。这种协同作用使得能够以比其他方法可能需要的更低压力和温度制造出高密度、坚固且尺寸精确的部件。

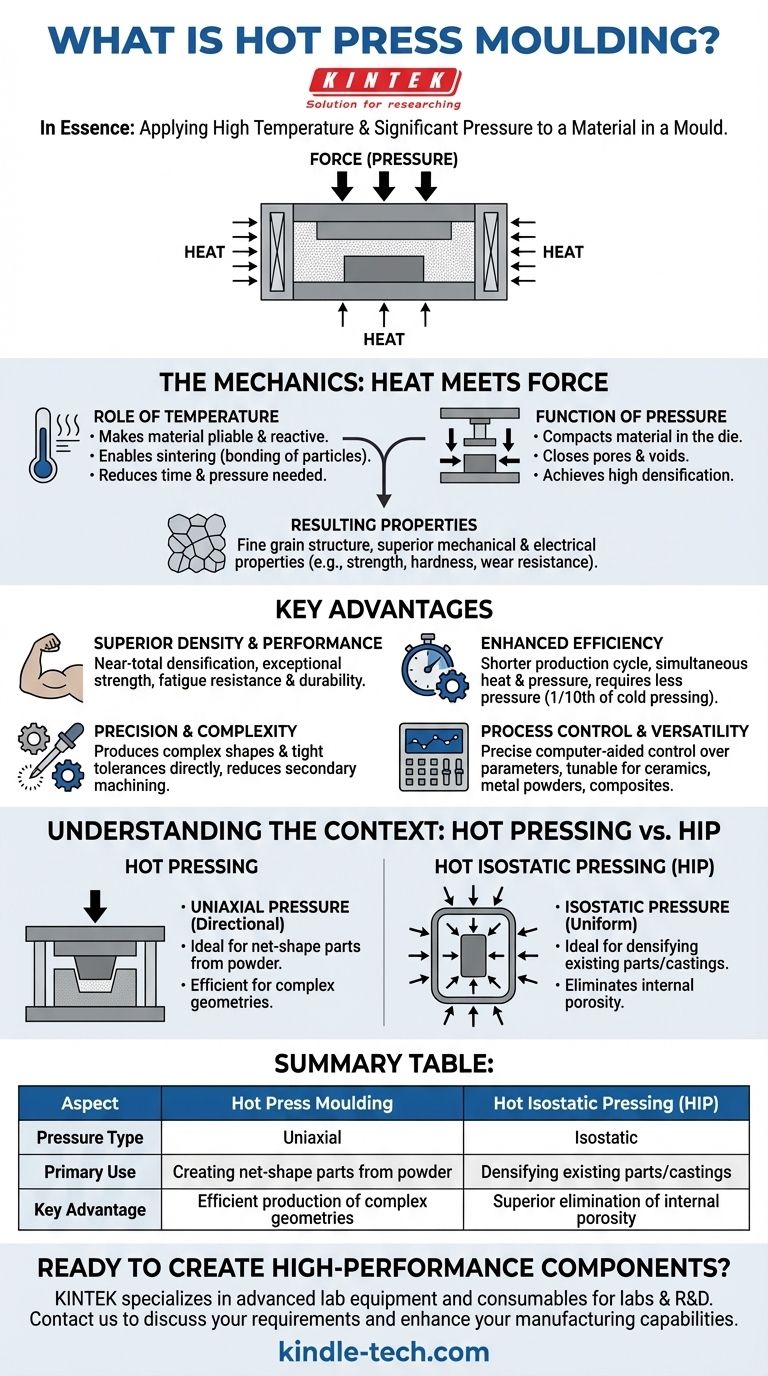

热压的机制:热量与力的结合

要理解热压为何有效,我们必须审视温度和压力在材料转化过程中所扮演的独特角色。

温度的作用

热量是热压过程中的催化剂。通过提高材料的温度,通常在真空或惰性气体中进行以防止氧化,我们使其更具塑性和反应性。

这种热能使单个颗粒,特别是粉末材料中的颗粒,更容易软化和结合,这一过程称为烧结。这减少了形成部件所需的时间和压力。

压力的作用

虽然热量使材料变得可加工,但压力提供了定向力。它同时施加,以压实模具或模具内的材料。

这种压力将材料颗粒物理地压在一起,封闭孔隙和空隙。结果是高度致密的最终产品,通常接近材料的理论最大密度。

由此产生的特性

热量和压力的结合有助于质量传递并抑制材料微观结构中不必要的晶粒生长。

这种受控过程产生具有精细晶粒结构的最终部件,从而带来卓越的机械和电气性能,例如增加的强度、硬度和耐磨性。

热压方法的关键优势

选择热压而非其他制造技术,取决于一系列强大的优势,这些优势对于高性能应用至关重要。

卓越的密度和性能

主要优点是能够实现近乎完全的致密化。通过几乎消除孔隙率,该工艺生产的部件具有卓越的强度、抗疲劳性和耐用性。

提高效率

与冷压后单独烧结的步骤相比,热压效率更高。热量和压力的同时施加降低了所需的烧结温度,并缩短了整体生产周期时间。

此外,由于材料处于热塑性状态,该过程所需的压力显著降低——有时仅为冷压所需压力的十分之一。

精度和复杂性

热压成型擅长直接从模具中生产具有复杂形状和严格尺寸公差的产品。这减少或消除了对二次加工的需求,从而节省了时间和成本。

过程控制和多功能性

现代热压机提供对温度、压力和时间的精确计算机辅助控制。这使得该过程能够针对各种材料进行精细调整,包括先进陶瓷、金属粉末和复合材料。

理解背景:热压与热等静压 (HIP)

热压通常与相关技术热等静压 (HIP) 一起讨论。虽然相似,但它们的制造方法和主要应用存在显著差异。

压力施加方式的差异

热压通常使用单轴压力,这意味着力由模具内的柱塞从一个或两个方向施加。

相比之下,热等静压 (HIP) 使用等静压。部件被放置在一个压力容器中,然后充入热的惰性气体(如氩气),以同时从各个方向施加均匀压力。

应用上的差异

由于其定向压力,热压非常适合直接从粉末制造特定的、通常复杂的近净形部件。

HIP 最常用于致密化现有部件或铸件。其全方位的压力在消除铸造或早期制造步骤中可能形成的任何内部孔隙或空隙方面非常有效。

何时选择热压成型

选择正确的制造工艺完全取决于您的材料、所需的最终性能和生产目标。

- 如果您的主要重点是直接从粉末制造具有高密度和强度的近净形部件:热压成型因其效率和生产复杂几何形状的能力而成为绝佳选择。

- 如果您的主要重点是消除现有铸件或预成型部件中的残余内部孔隙率:热等静压 (HIP) 是更合适的技术,因为它使用均匀的气体压力。

- 如果您的主要重点是批量生产密度不是关键因素的简单部件:传统的冷压和单独烧结工艺可能更具成本效益。

最终,选择热压成型是一个战略决策,旨在实现其他方法无法有效提供的密度、强度和几何复杂性的特定组合。

总结表:

| 方面 | 热压成型 | 热等静压 (HIP) |

|---|---|---|

| 压力类型 | 单轴(定向) | 等静压(四面均匀) |

| 主要用途 | 从粉末制造近净形部件 | 致密化现有部件/铸件 |

| 主要优势 | 高效生产复杂几何形状 | 卓越的内部孔隙消除能力 |

准备好制造高性能部件了吗?

如果您需要直接从粉末制造具有复杂形状的致密、坚固部件,热压成型可能是您实验室或生产线的理想解决方案。

KINTEK 专注于先进的实验室设备和耗材,满足实验室和研发设施的精确需求。 我们的专业知识可以帮助您确定热压技术是否适合您的应用,并提供您成功所需可靠设备。

立即联系我们,讨论您的具体要求,并了解 KINTEK 如何提升您的制造能力。

图解指南