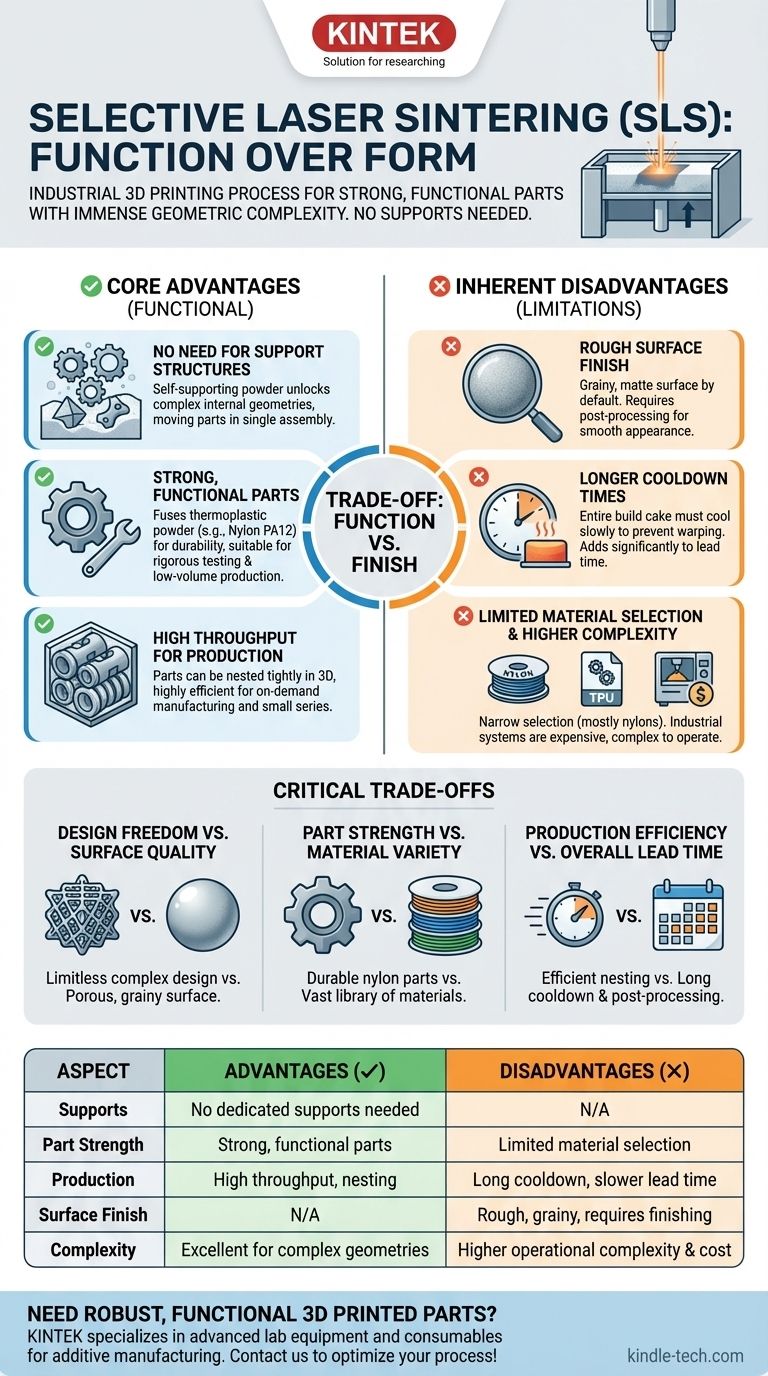

选择性激光烧结 (SLS) 的核心是一种工业 3D 打印工艺,因其能够生产具有巨大几何复杂性的坚固、功能性零件而备受推崇。它的主要优点是无需专用支撑结构,因为构建腔中未使用的粉末在打印过程中支撑着零件。然而,这种强度和设计自由度是以粗糙、多孔的表面光洁度和与其他方法相比更有限的材料选择为代价的。

SLS 的核心权衡很简单:你获得了无与伦比的设计自由度和强大的机械性能,但代价是较低分辨率的表面光洁度和更长的处理时间。这是一种为功能而非形式而生的技术。

SLS 的核心优势解析

SLS 技术在零件的机械性能和几何复杂性比其表面美观更重要的应用中表现出色。

无需支撑结构

SLS 最显著的优势是其自支撑特性。在构建过程中围绕零件的未烧结粉末充当了天然的颗粒状支撑。

这一特性使得能够创建极其复杂的内部几何形状、互锁组件以及在单个装配体中打印的移动部件——这些壮举对于需要一次性支撑的 FDM 或 SLA 等技术来说是困难或不可能实现的。

坚固、功能性零件

SLS 打印机将热塑性粉末(最常见的是尼龙 PA12)熔合成立体物体,从而制造出具有良好机械性能(如强度和耐用性)的零件。

由此产生的组件适用于严格的功能测试、夹具和固定装置等制造辅助工具,甚至小批量生产最终用途零件。

高生产效率

由于不需要支撑结构,零件可以在整个构建体积中以三维方式“嵌套”或紧密堆叠在一起。

这使得在一次打印运行中可以同时生产许多不同的零件,从而使 SLS 在按需制造和小批量生产中具有高效率和成本效益。

了解固有缺点

赋予 SLS 优势的同一过程也造成了其主要局限性。了解这些是决定它是否适合您的项目的关键。

粗糙的表面光洁度

最终零件默认具有颗粒状的哑光表面光洁度。这是粉末基熔合过程的直接结果。

虽然通过介质翻滚或蒸汽平滑等后处理技术可以改善光洁度,但原始的 SLS 零件不适用于需要光学透明度或打印后具有光滑注塑外观的应用。

更长的冷却时间

整个熔合和未熔合粉末块(称为“构建饼”)必须在打印机内部缓慢且可控地冷却。这可能需要数小时。

加速冷却过程可能导致零件翘曲和尺寸不准确。这种必要的延迟显著增加了从打印开始到零件到手的总交付时间。

材料选择有限

虽然 SLS 可用的材料坚固耐用,但与其他方法相比,选择范围较窄。市场主要由尼龙(PA11、PA12)主导,也有一些柔性 TPU 和填充复合材料选项。

您不会找到像熔融沉积成型 (FDM) 或立体光刻 (SLA) 等技术那样广泛的颜色、透明度或专用树脂。

更高的操作复杂性

SLS 系统是工业级机器,比桌面打印机更昂贵且操作复杂。它们需要专用空间、大量电力以及对粉末材料的仔细管理,以确保安全和零件质量。

关键权衡:功能与外观

选择 SLS 意味着积极地优先考虑某些功能而非其他功能。这个决定几乎总是取决于以下权衡。

设计自由度与表面质量

这是主要的权衡。SLS 为复杂的内部通道和整合组件提供了几乎无限的设计自由度,但代价是多孔和颗粒状的表面。如果您的零件必须在不进行后处理的情况下视觉完美,那么 SLS 是错误的选择。

零件强度与材料多样性

您可以获得坚固、耐用的工程级尼龙零件,能够承受机械应力。然而,您牺牲了 FDM 中使用的各种经济实惠的线材(如 PLA、PETG、ABS)或 SLA 的专用光敏聚合物树脂。

生产效率与总交付时间

嵌套零件使得小批量生产的打印阶段本身效率很高。然而,漫长的冷却时间和必要的后处理步骤(如除粉和清洁)意味着总周转时间可能比其他技术更长。

为您的目标做出正确选择

要确定 SLS 是否是正确的技术,请评估您项目最关键的要求。

- 如果您的主要重点是复杂的几何形状和功能原型: 由于其强度和无需支撑的打印过程,SLS 可能是最佳选择。

- 如果您的主要重点是小批量生产耐用的最终用途零件: 零件嵌套能力和坚固的材料特性使 SLS 成为高效的解决方案。

- 如果您的主要重点是光滑、高细节的视觉模型: 您应该使用基于树脂的技术,如 SLA 或 PolyJet,以达到所需的表面质量。

- 如果您的主要重点是低成本和探索各种材料: 对于要求不高的应用,FDM 仍然是最易于使用和用途广泛的选择。

通过了解这些核心权衡,您可以自信地选择 SLS 用于发挥其在功能复杂性方面独特优势的应用。

总结表:

| 方面 | SLS 的优点 | SLS 的缺点 |

|---|---|---|

| 支撑 | 无需专用支撑;自支撑粉末 | 不适用 |

| 零件强度 | 坚固、功能性零件;适用于测试和最终用途 | 材料选择有限(主要是尼龙) |

| 生产 | 高吞吐量;零件可嵌套以提高效率 | 冷却时间长;总交付时间较慢 |

| 表面光洁度 | 不适用 | 表面粗糙、有颗粒感;需要后处理 |

| 复杂性 | 非常适合复杂几何形状和移动组件 | 操作复杂性更高,成本更高 |

需要用于您的实验室或生产线的坚固、功能性 3D 打印零件吗? KINTEK 专注于提供先进的实验室设备和耗材,包括增材制造解决方案。无论您是原型制作复杂组件还是生产耐用的最终用途零件,我们的专业知识都可以帮助您优化流程。立即联系我们,讨论 SLS 技术如何满足您特定的实验室和制造需求!

图解指南