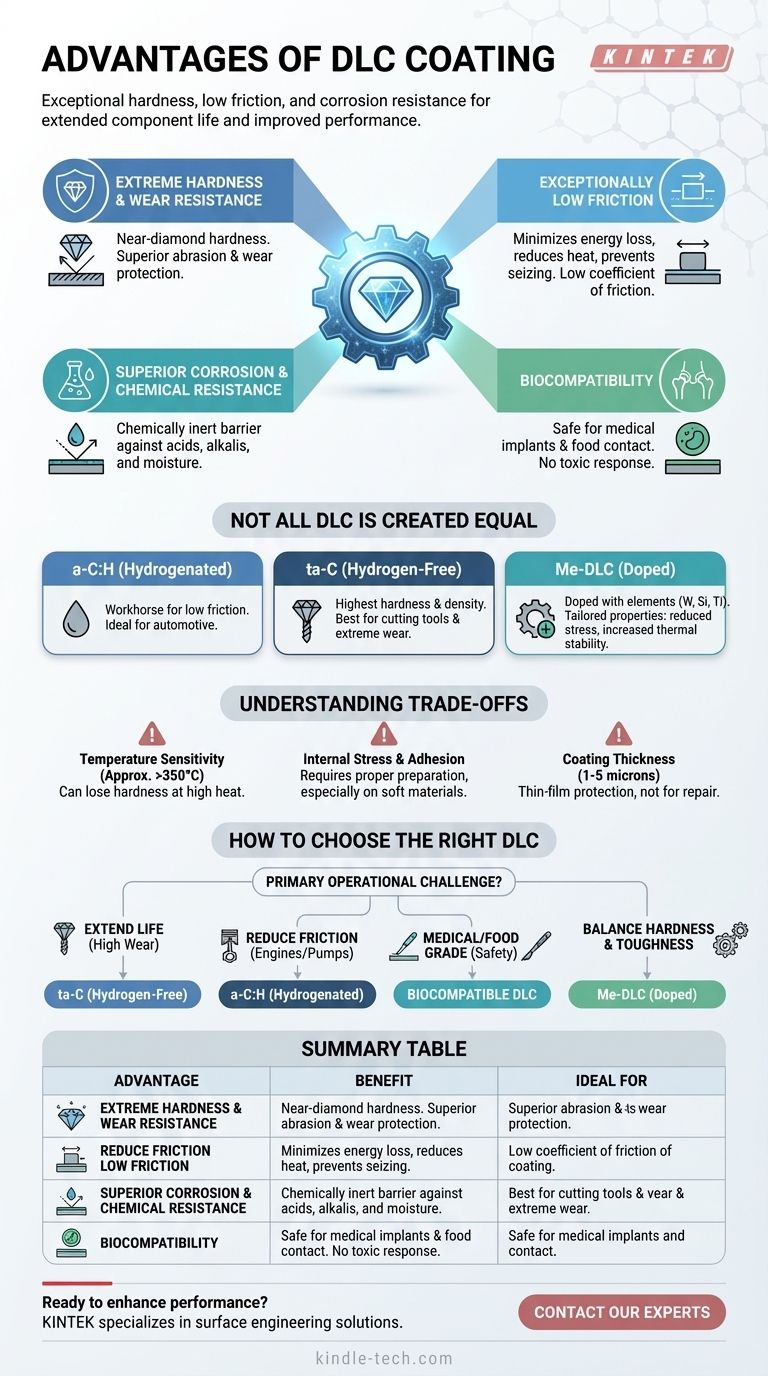

类金刚石碳(DLC)涂层的核心优势在于其卓越的硬度、低摩擦系数和高耐腐蚀性。这种独特的组合使其成为一种高效的表面处理方法,可延长从汽车发动机到医疗植入物等各种应用中组件的使用寿命并提高其性能。

DLC并非单一材料,而是一系列非晶碳涂层。利用其优势的关键在于理解其特定性能(如硬度或摩擦力)可以精确设计,从而使涂层的特性与您应用的特定需求相匹配。

DLC涂层的核心特性

类金刚石碳涂层以薄膜形式应用,通常采用等离子体辅助化学气相沉积(PACVD)或物理气相沉积(PVD)工艺。由此产生的薄膜结构使其具有天然金刚石和石墨的独特性能组合。

极高硬度和耐磨性

DLC涂层异常坚硬,在莫氏硬度等级上通常介于天然金刚石和蓝宝石之间。这种硬度为组件表面提供了坚固的保护层。

这直接转化为卓越的耐磨性和抗磨损性。涂层起到防护作用,防止底层材料因与其他表面接触而被刮伤、划伤或磨损。

极低的摩擦力

DLC最显著的优势之一是其极低的摩擦系数,在某些情况下接近特氟龙,甚至湿冰在湿冰上的摩擦系数。

此特性对于运动部件至关重要。通过减少摩擦,DLC涂层可以最大限度地减少能量损失,降低热量产生,并防止部件在高负载下卡死。

卓越的耐腐蚀和耐化学性

DLC涂层具有化学惰性。这意味着它们不与大多数酸、碱或溶剂发生反应。

这种惰性形成了一个高效的防腐蚀和防化学侵蚀屏障。涂层密封基材,保护其免受水分和侵蚀性物质的侵害,否则这些物质会导致其降解。

生物相容性

某些配方的DLC具有生物相容性,这意味着当暴露于人体或体液时,它们不会产生毒性或免疫反应。

这使得DLC成为医疗植入物、手术工具和食品加工设备的理想涂层。它提供了一个安全耐用的表面,可在不危害健康的情况下提高性能。

并非所有DLC都相同

了解不同类型的DLC对于选择正确的解决方案至关重要。其性能会因类金刚石(sp3)与石墨(sp2)键的比例以及其他元素的加入而显著不同。

氢化非晶碳 (a-C:H)

这是DLC最常见和用途最广的形式。它以其非常低的摩擦力而闻名,被认为是许多工业和汽车应用中的主力,其主要目标是减少阻力和磨损。

无氢四面体非晶碳 (ta-C)

ta-C通常被认为是DLC的“最纯粹”形式,具有最高浓度的类金刚石sp3键。这赋予了它DLC家族中最高的硬度和密度。

它是最苛刻应用的首选,例如保护切削工具,其中极高的耐磨性至关重要。

掺杂和含金属DLC (Me-DLC)

工程师可以将钨、硅或钛等其他元素引入碳基体中。这个过程,称为掺杂,改变了涂层的性能。

掺杂可用于降低内应力、提高热稳定性或改变导电性,从而为标准DLC可能不足的专业应用定制涂层。

了解权衡和局限性

虽然DLC功能强大,但它并非万能解决方案。了解其局限性是成功实施的关键。

温度敏感性

大多数DLC涂层的主要局限性是其热稳定性。当在正常大气中暴露于通常高于350°C(660°F)的温度时,类金刚石结构会开始转化为石墨,导致其失去硬度和有益特性。

内应力和附着力

DLC的极高硬度会在薄膜内产生高内压应力。如果没有适当的基材准备和沉积工艺,这种应力可能导致附着力问题,尤其是在较软材料或复杂几何形状上。

涂层厚度

DLC是一种薄膜涂层,通常厚度仅为1至5微米。它旨在保护表面,而不是重建表面或修复显著的几何缺陷。

如何为您的应用选择合适的DLC

选择正确的涂层需要清楚地了解您的主要操作挑战。

- 如果您的主要重点是延长切削工具或高磨损部件的使用寿命:无氢(ta-C)涂层的卓越硬度是您的最佳选择。

- 如果您的主要重点是减少发动机、泵或轴承中的摩擦:氢化(a-C:H)涂层在低摩擦和成本效益之间提供了出色的平衡。

- 如果您的应用是医疗植入物或食品级机械:请确保您指定经过生物相容性认证的DLC涂层。

- 如果需要在较软材料上平衡硬度和韧性:金属掺杂(Me-DLC)涂层可以降低内应力并改善附着力。

通过将特定类型的DLC与您独特的挑战相匹配,您可以有效利用其特性,在性能和可靠性方面取得显著提升。

总结表:

| 主要优势 | 主要益处 | 理想应用 |

|---|---|---|

| 极高硬度 | 卓越的耐磨损和抗磨蚀性 | 切削工具、高磨损部件 |

| 低摩擦 | 最大限度地减少能量损失和热量产生 | 发动机部件、轴承、泵 |

| 耐腐蚀性 | 抵抗化学品和湿气的屏障 | 恶劣环境、医疗设备 |

| 生物相容性 | 可安全用于医疗和食品级用途 | 手术工具、植入物、食品机械 |

准备好通过精密DLC涂层提升您的组件性能和使用寿命了吗?

KINTEK专注于表面工程的高级实验室设备和耗材,帮助您选择和应用理想的DLC解决方案,以满足您的特定需求——无论是汽车、医疗还是工业应用。

立即联系我们的专家,讨论我们如何为您量身定制DLC涂层,以解决您的磨损、摩擦或腐蚀挑战!

图解指南

相关产品

- 实验室应用的定制CVD金刚石涂层

- 精密加工用CVD金刚石刀具毛坯

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 用于电池实验室应用的亲水性碳纸TGPH060

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器