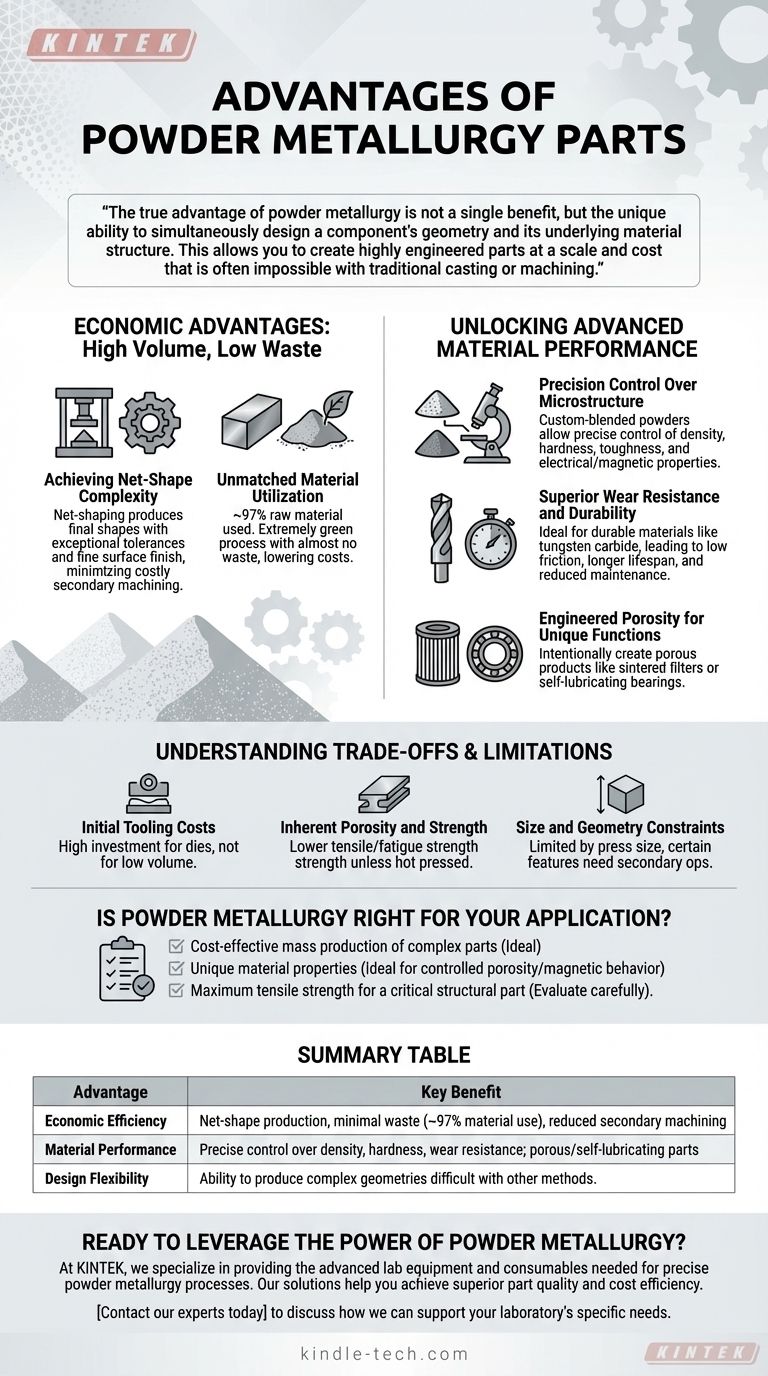

从本质上讲,粉末冶金 (PM) 提供了经济效率和材料工程的强大组合,这是其他制造工艺通常无法比拟的。它擅长以高精度和极少浪费的方式生产大量复杂的近净形零件,让您能够直接控制部件的最终物理性能。

粉末冶金的真正优势并非单一益处,而是同时设计部件几何形状及其底层材料结构的独特能力。这使您能够以传统铸造或机械加工通常无法实现的规模和成本制造高度工程化的零件。

经济优势:大批量、低浪费

粉末冶金在许多行业中的主要吸引力在于其能够以显著的成本节约生产零件,尤其是在大规模生产时。这些节约源于其效率和工艺设计。

实现近净形复杂性

粉末冶金工艺将金属粉末压入模具中,形成部件的最终形状。这被称为近净成形。

由于零件在加工后具有出色的公差和精细的表面光洁度,因此对昂贵且耗时的二次机械加工的需求大大减少或完全消除。这对于需要大量铣削或车削的复杂零件来说是一个巨大的优势。

无与伦比的材料利用率

粉末冶金是一种极其“绿色”和精益的制造工艺。

大约97%的原材料成为最终产品的一部分。与数控加工等减材制造方法(其中很大一部分金属块成为废料)不同,粉末冶金几乎不产生废料,直接降低了原材料成本。

释放先进材料性能

除了成本之外,粉末冶金还提供了一个独特的平台,用于工程设计其他方法难以或不可能实现的特定材料特性。

对微观结构的精确控制

该工艺始于可以定制混合的粉末。这允许精确控制最终零件的性能,例如密度、硬度、韧性,甚至电学或磁学特性。

通过控制混合物、压实压力和烧结气氛,您可以创建针对特定性能目标优化的均匀材料结构。

卓越的耐磨性和耐用性

粉末冶金非常适合用以制造以极高耐用性和高温服务而闻名的材料(如碳化钨)的零件。

这些材料生产出的部件具有卓越的耐磨性和低摩擦系数。这使得用于汽车发动机和工业工具等严苛应用中的零件具有更长的使用寿命和更少的维护需求。

用于独特功能的工程化孔隙率

粉末冶金的一项独特能力是能够有意地创建多孔产品。

这种受控的孔隙率允许生产烧结过滤器等部件,这些部件允许气体或液体通过。它还能够创建自润滑轴承,其中孔隙中浸渍有在操作过程中释放的油。

了解权衡和局限性

尽管功能强大,但粉末冶金并非适用于所有应用。了解其局限性对于做出明智的决定至关重要。

初始模具成本

压实金属粉末所需的硬化钢模具设计和制造昂贵。这种高昂的初始投资意味着粉末冶金通常不适用于小批量生产。其经济效益在大批量制造中才能实现。

固有的孔隙率和强度

除非使用热压等二次工艺,否则粉末冶金零件通常含有少量残余孔隙率。与由锻造棒材或锻件制成的全致密零件相比,这可能导致较低的拉伸强度和疲劳强度。对于高应力结构应用,必须仔细评估这种权衡。

尺寸和几何形状限制

该工艺受压机尺寸和模具设计的实际限制。非常大的部件通常不可行。此外,某些几何特征,如倒扣或垂直于压制方向的螺纹,无法成形,必须在二次操作中添加。

粉末冶金适合您的应用吗?

选择正确的制造工艺完全取决于您的主要目标。请将这些要点作为您的指南。

- 如果您的主要重点是复杂零件的经济高效的大规模生产: 粉末冶金是理想的选择,因为其近净成形能力最大限度地减少了材料浪费和昂贵的后处理。

- 如果您的主要重点是具有独特材料特性(例如,受控孔隙率或特定磁性行为)的部件: 粉末冶金提供了其他方法难以实现的微观结构控制水平。

- 如果您的主要重点是关键结构部件的最大拉伸强度: 您必须仔细评估粉末冶金零件是否符合您的规格,或者全致密锻造或机械加工部件是否更合适。

通过了解经济效率和材料工程的这种结合,您可以利用粉末冶金来解决复杂的制造挑战。

总结表:

| 优势 | 主要益处 |

|---|---|

| 经济效率 | 近净成形生产,极少浪费(约97%材料利用率),减少二次机械加工 |

| 材料性能 | 精确控制密度、硬度和耐磨性;制造多孔或自润滑零件 |

| 设计灵活性 | 能够生产其他方法难以实现的复杂几何形状 |

准备好利用粉末冶金的强大功能来制造您的部件了吗?

在KINTEK,我们专注于提供精确粉末冶金工艺所需的先进实验室设备和耗材。无论您是开发新材料还是扩大生产规模,我们的解决方案都能帮助您实现卓越的零件质量和成本效益。

立即联系我们的专家,讨论我们如何支持您的实验室的特定粉末冶金需求,并帮助您充分发挥这种创新制造方法的潜力。

图解指南