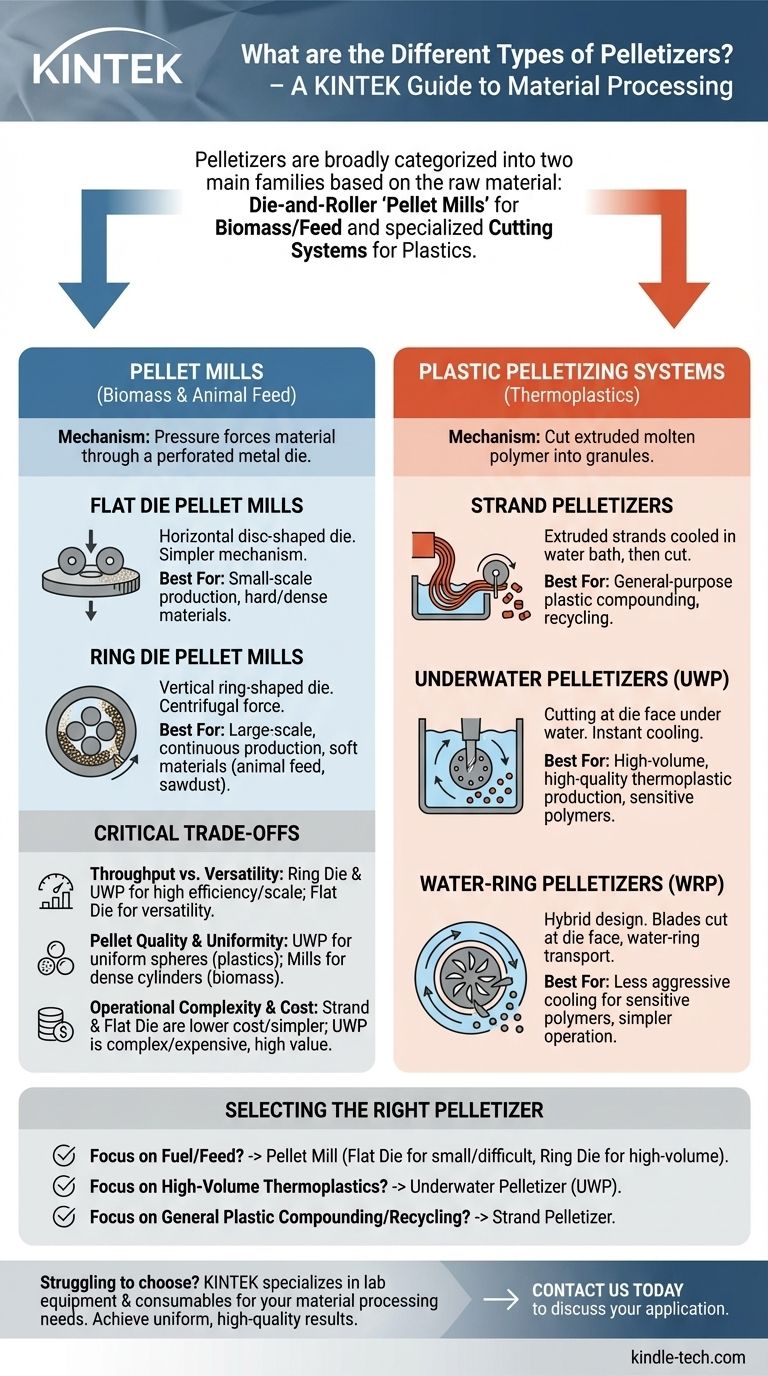

在工业加工中,制粒机大致分为两大类:模具和辊筒式“压粒机”,通常用于生物质和动物饲料;以及主要用于塑料的专用切割系统。压粒机通过辊筒将物料压过模具,而塑料制粒机通常将熔融聚合物的挤出股线切割成小的、均匀的颗粒。

制粒技术的根本选择取决于原材料。正确的机器完全取决于您是要压实柔软的生物质,还是加工坚硬的熔融热塑性塑料。

两种主要的压粒机设计

压粒机一词几乎总是指一种利用压力将物料挤出穿孔金属模具的机器。主要的区别在于模具的方向。

平模压粒机

平模压粒机采用水平的盘状模具。辊筒位于模具上方并旋转,将原材料向下压过孔洞。

这种设计机械结构更简单,通常适用于小规模生产或加工需要巨大压力的非常坚硬、致密的材料。

环模压粒机

环模压粒机使用垂直的环形模具,该模具围绕着安装在其内部的一组固定辊筒旋转。离心力将物料甩向旋转模具的内壁,辊筒将其向外压过孔洞。

这种配置对于连续、大规模生产非常高效,特别是对于动物饲料或木屑等较软的材料,因为它能促进更一致的物料流动。

塑料制粒系统

在加工聚合物时,目标不是压实松散的物料,而是从熔融流中制造均匀的颗粒。这些系统与压粒机的工作原理完全不同。

拉条式制粒机

这是最常见也最直接的方法。熔融聚合物通过模具挤出,形成多股连续的股线,就像意大利面一样。

这些股线随后被拉过水浴进行冷却和固化,然后送入切割机,切割机将其切成小的圆柱形颗粒。

水下制粒机(UWP)

在UWP系统中,切割动作直接发生在模具表面。当熔融聚合物从模具孔中流出时,旋转的切割头会立即将其切成颗粒。

整个过程在循环水腔内进行,水会立即冷却并固化颗粒,通常将其形成均匀的球体。这种方法非常适合大批量生产以及加工对温度敏感或粘性强的聚合物。

水环式制粒机(WRP)

水环式制粒机是一种混合设计。与UWP类似,刀片直接在模具表面切割熔融聚合物。

然而,与浸没式不同,一圈循环水会立即捕获热颗粒,并将其冲走送至干燥系统。这种方法比UWP的热侵蚀性更小,操作也更简单。

理解关键的权衡

选择制粒机涉及平衡成本、产量和材料的特定要求。没有哪种系统是普遍优越的。

产量与材料多功能性

环模压粒机和水下制粒机等高产量系统专为特定材料类型的高效率而设计。它们在大规模、连续操作中表现出色。

相反,平模压粒机产量可能较低,但由于其直接、高压的机制,通常可以处理更多种类的具有挑战性或不一致的原料。

颗粒质量和均匀性

对于塑料,UWP生产高度均匀的球形颗粒,具有出色的流动性和堆积密度,这对于后续的注塑成型等加工步骤至关重要。拉条式颗粒是圆柱形的,长度可能略有不同。

对于生物质,平模和环模压粒机都生产致密的圆柱形颗粒。关键的质量指标是耐久性——颗粒在运输过程中抵抗破碎的能力。

操作复杂性和成本

拉条式制粒生产线和平模压粒机初始资本投资较低,通常操作和维护更简单。

水下制粒系统则复杂得多,成本也更高。它们需要精确控制水温、压力和流量,因此是高价值、大规模生产中颗粒质量至关重要的选择。

为您的材料选择合适的制粒机

在选择系统时,您的最终目标和原材料是唯一重要的因素。

- 如果您的主要目标是生产燃料颗粒或动物饲料: 模具和辊筒式压粒机是您的技术。选择平模适用于小规模或难处理的材料,选择环模适用于大批量、连续生产。

- 如果您的主要目标是复合大批量热塑性塑料: 水下制粒机(UWP)为要求苛刻的应用提供最佳的颗粒质量和产量。

- 如果您的主要目标是通用塑料复合或回收: 拉条式制粒机提供可靠、经济高效且多功能的解决方案,适用于各种聚合物。

最终,正确的技术是将您的特定原材料以最高效率转化为均匀、有价值产品的技术。

总结表:

| 制粒机类型 | 主要材料 | 关键机制 | 最适合 |

|---|---|---|---|

| 平模压粒机 | 生物质、动物饲料 | 辊筒将物料压过水平模具 | 小规模或难处理的材料 |

| 环模压粒机 | 生物质、动物饲料 | 旋转环模将物料向外压过孔洞 | 大批量、连续生产 |

| 拉条式制粒机 | 塑料 | 切割冷却、挤出的股线成颗粒 | 通用塑料复合 |

| 水下制粒机(UWP) | 塑料 | 在模具表面切割熔融聚合物,水下冷却 | 大批量、高质量热塑性塑料生产 |

| 水环式制粒机(WRP) | 塑料 | 在模具表面切割,水环冷却和输送 | 对敏感聚合物进行侵蚀性较低的冷却 |

在为您的实验室或生产线选择合适的制粒机时遇到困难? KINTEK专注于实验室设备和耗材,为您的材料加工需求提供专业的解决方案。无论您是为研究压实生物质,还是为开发复合聚合物,我们的团队都可以帮助您选择理想的制粒技术,以实现均匀、高质量的结果。立即联系我们,讨论您的具体应用,并了解KINTEK如何提高您的效率和生产力!

图解指南