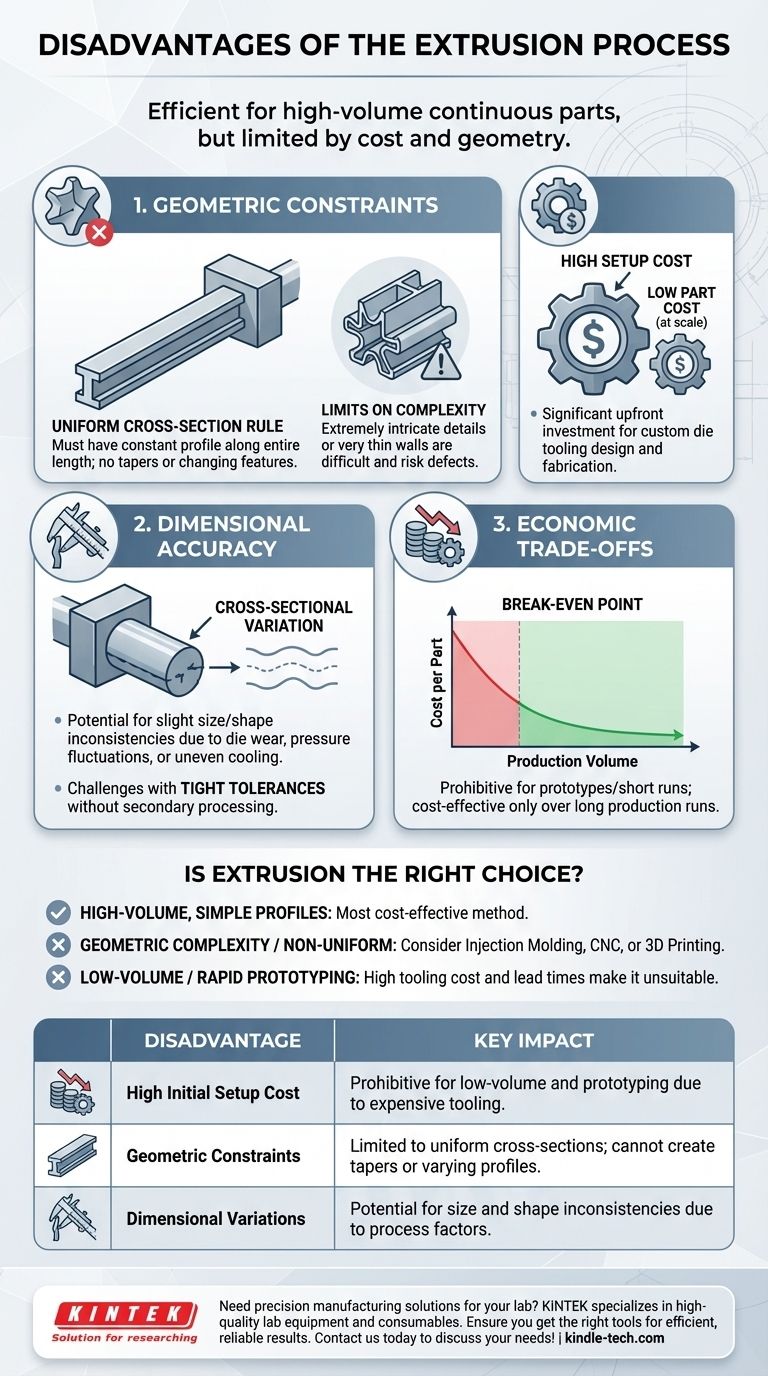

虽然它在特定应用中效率很高,但挤压工艺的主要缺点是其高昂的初始设置成本、对具有均匀横截面的零件的限制,以及最终产品可能出现的尺寸变化。这些因素使其成为一种专业工艺,不适用于所有制造需求。

挤压是高产量生产连续线性零件的卓越制造方法,但其核心限制在于经济性和几何形状。该工艺的特点是其均匀的轮廓,并且只有在规模化生产时才能实现成本效益。

几何约束的挑战

挤压的基本性质——将材料推过成型的模具——对您可以生产的零件的几何形状产生了固有的限制。

均匀横截面规则

最主要的限制是挤压零件的横截面必须在其整个长度上保持相同。

这意味着您无法创建沿挤压轴线具有变化轮廓、锥度或特征的零件。

产品复杂性的限制

尽管横截面本身可能很复杂,但仍存在实际限制。极其精细的细节或具有非常薄壁的特征可能难以可靠地挤压,并可能导致缺陷。

尺寸精度的问题

在挤压过程中,实现完美的尺寸稳定性可能是一个挑战,需要仔细控制工艺变量。

了解横截面变化

最终产品的尺寸和形状可能会出现轻微变化。这可能是由长时间生产运行中的模具磨损、压力波动或材料离开模具时的不均匀冷却引起的。

这些因素意味着,如果没有二次加工,对于要求极高公差的部件来说,挤压可能不是理想的选择。

了解经济权衡

挤压的财务模式严重偏向于大批量生产,使其不适合小规模项目。

高昂的初始设置成本

主要的经济缺点是模具的高昂初始成本。制造定制钢模具是一个专业过程,需要在设计和制造方面进行大量的前期投资。

盈亏平衡点

由于模具成本高昂,挤压只有在长期生产运行中才具有成本效益。在大量生产时,单个零件的成本会显着下降,但对于原型或短期运行,初始投资是令人生畏的。

挤压是您项目的正确选择吗?

评估这些缺点与您的具体目标,将决定挤压是否是正确的制造工艺。

- 如果您的主要重点是简单、连续轮廓的大批量生产: 挤压可能是最经济有效的方法,并且初始设置成本很容易证明是合理的。

- 如果您的主要重点是几何复杂性或需要非均匀形状: 您应立即考虑替代工艺,如注塑成型、CNC 加工或 3D 打印。

- 如果您的主要重点是小批量运行或快速原型制作: 与更灵活的方法相比,挤压的高昂模具成本和交货时间使其成为不合适的选择。

了解这些核心限制是利用挤压在正确应用中的巨大潜力的关键。

摘要表:

| 缺点 | 关键影响 |

|---|---|

| 高昂的初始设置成本 | 由于昂贵的定制模具,对小批量生产和原型制作来说是禁止性的。 |

| 几何约束 | 仅限于横截面均匀的零件;无法制造锥度或变化的轮廓。 |

| 尺寸变化 | 由于模具磨损、压力变化或冷却不均,尺寸和形状可能不一致。 |

需要实验室的精密制造解决方案吗? KINTEK 专注于高质量的实验室设备和耗材。无论您的项目需要挤压还是替代工艺,我们的专业知识都能确保您获得高效、可靠结果所需的正确工具。立即联系我们 讨论您的具体实验室需求!

图解指南