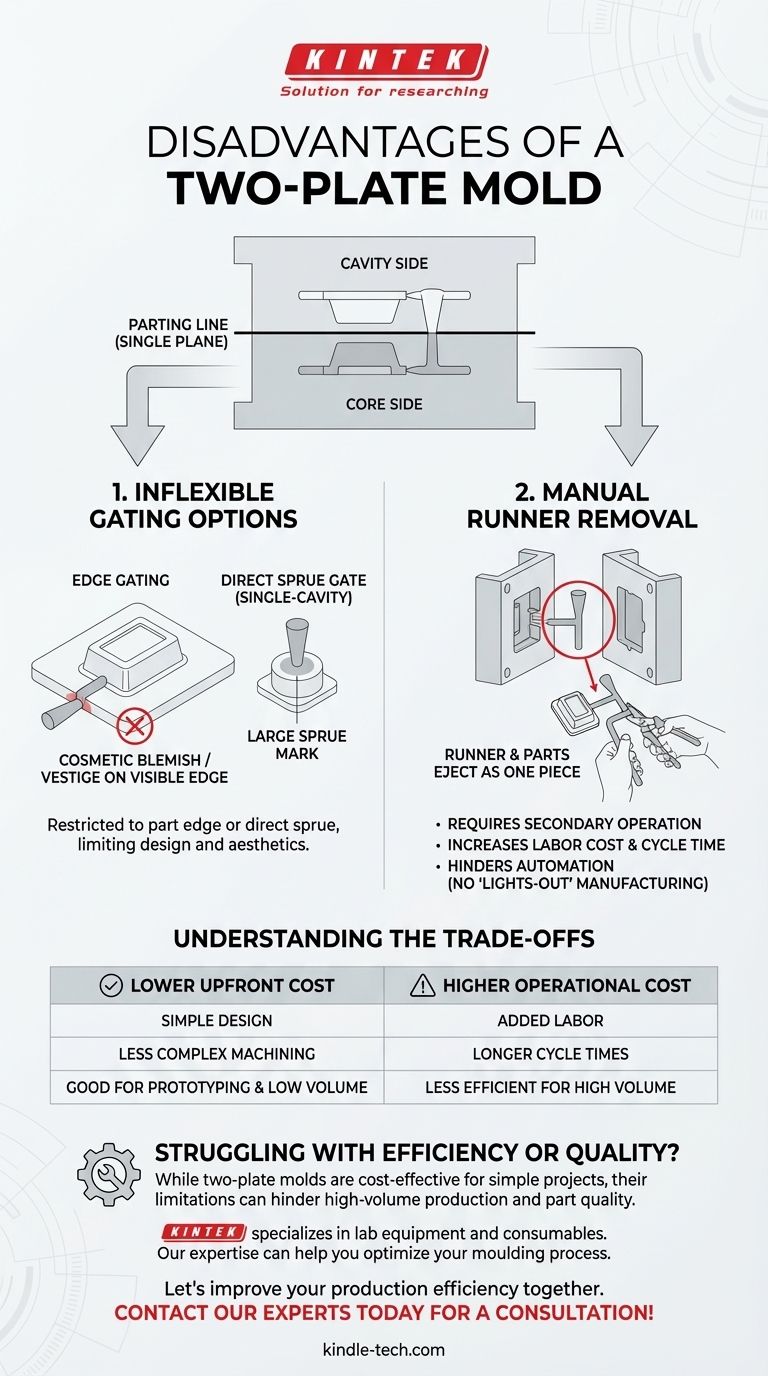

两板模具的主要缺点是其浇口选择不灵活以及成型后需要手动去除流道。由于其结构简单,只有一个分型面,浇口——塑料进入型腔的位置——几乎总是局限于组件的边缘。这也意味着流道系统在脱模时仍附着在零件上,需要一个额外的、通常是手动的分离步骤。

尽管两板模具因其简单性和较低的初始成本而受到青睐,但其核心缺点源于一个方面:其设计迫使零件和流道系统位于同一平面上,这会带来下游的效率低下和设计限制。

核心限制:单一分型面

要理解这些缺点,我们首先必须了解两板模具的基本结构。它的简单性既是其最大的优点,也是其局限性的根源。

什么是两板模具?

两板模具是最基本的注塑模具类型。它由两个主要部分组成:型腔侧和型芯侧,它们在一个称为分型线的平面上相遇。

单一平面的后果

当模具打开时,它只在这个分型线上分开。这意味着零件本身和整个进料系统(将塑料输送到零件的浇口和流道)必须位于该平面上才能被顶出。这种结构限制是其主要缺陷的根本原因。

缺点一:浇口选择不灵活

单一分型面严重限制了熔融塑料可以注入零件型腔的位置和方式。

为什么浇口仅限于零件边缘

由于流道系统必须位于分型线上,它只能在零件也与该线相交的地方连接到零件。在几乎所有情况下,这都是组件的外边缘或周边。这被称为边缘浇口或侧浇口。

边缘浇口的弊端

将浇口强加在零件侧面可能是一个重大问题。它会在分离点留下一个美学瑕疵,即飞边(或浇口残留),这对于可见表面来说可能是不可接受的。它还可能导致复杂零件中不理想的塑料流动模式,从而可能引起缺陷。

例外情况:直接浇口

单腔两板模具可以使用直接浇口(或主流道浇口),其中主流道将塑料直接注入零件的中心。然而,这会留下一个很大、通常美观效果很差的标记,并且只适用于在这些瑕疵被隐藏或不重要的特定零件几何形状。

缺点二:手动去除流道

第二个主要缺点是进料系统附着在零件上的直接后果。

流道保持连接

当成型周期完成且模具打开时,硬化的流道系统和成品零件作为一个连接在一起的塑料整体被顶出。

二次操作的成本

这个整体件需要一个二次操作来将流道与零件分离。这通常由机器操作员手动完成,这增加了人工成本并延长了每次射出的总体循环时间。

自动化挑战

需要手动分离使得难以实施完全自动化的“无人值守”制造过程。这种效率低下使得两板模具不太适合对循环时间分秒必争的大批量生产。

了解权衡

必须权衡两板模具的缺点与其主要优点:成本效益。

较低的初始模具成本

两板模具设计更简单,需要的加工更少。这带来了较低的模具初始制造成本,使其成为预算紧张项目的绝佳选择。

较高的长期运营成本

初始节省可能会随着时间的推移被更高的运营成本所抵消。去浇口所需的人工和更长的循环时间可能会使单件成本高于更复杂的模具,尤其是在大批量生产中。

何时简单是正确的选择

尽管存在局限性,但两板模具通常是原型制作、小批量生产或边缘浇口在美学和结构上可接受的零件的完美解决方案。

为您的项目做出正确的选择

选择正确的模具类型需要将模具的能力与您项目的特定目标保持一致。

- 如果您的主要重点是最小化前期模具成本且产量较低: 两板模具几乎总是最经济和实用的选择。

- 如果您的主要重点是零件的美观和隐藏浇口痕迹: 您将需要考虑三板模具或热流道模具,因为两板设计会将浇口强加在零件的可见边缘上。

- 如果您的主要重点是大批量、自动化生产: 两板模具所需的手动流道去除会增加循环时间和人工成本,使得更先进的模具设计效率更高。

最终,了解这些基本限制可以帮助您平衡模具投资与长期生产效率。

摘要表:

| 缺点 | 核心问题 | 对生产的影响 |

|---|---|---|

| 浇口不灵活 | 单一分型线将浇口限制在零件边缘(边缘浇口)。 | 美学瑕疵、非理想的塑料流动、潜在缺陷。 |

| 手动去除流道 | 流道系统和零件作为一个连接的整体被顶出。 | 需要二次操作,增加人工成本和循环时间,阻碍自动化。 |

您的零件存在低效成型或美学缺陷的问题吗?

虽然两板模具对于简单项目来说具有成本效益,但其局限性可能会阻碍大批量生产和零件质量。

KINTEK 专注于实验室设备和耗材,服务于实验室需求。 我们的专业知识可以帮助您选择正确的模具解决方案,以优化您的成型过程、降低运营成本并获得卓越的零件质量。

让我们共同提高您的生产效率。立即联系我们的专家进行个性化咨询!

图解指南