尽管功能强大,沸石吸附剂的主要缺点是对湿气高度敏感、在酸性或高温蒸汽环境中的结构脆弱性以及其再生所需的高能耗。这些限制直接源于其刚性的晶体结构和使其如此有效的化学性质。

沸石的核心挑战在于,它们最大的优点——均匀的微孔和强大的表面极性——也是其最显著弱点的根源。它们是专业的、高性能的材料,在超出其理想操作条件(尤其是在有水或腐蚀性化学品存在的情况下)使用时会失效。

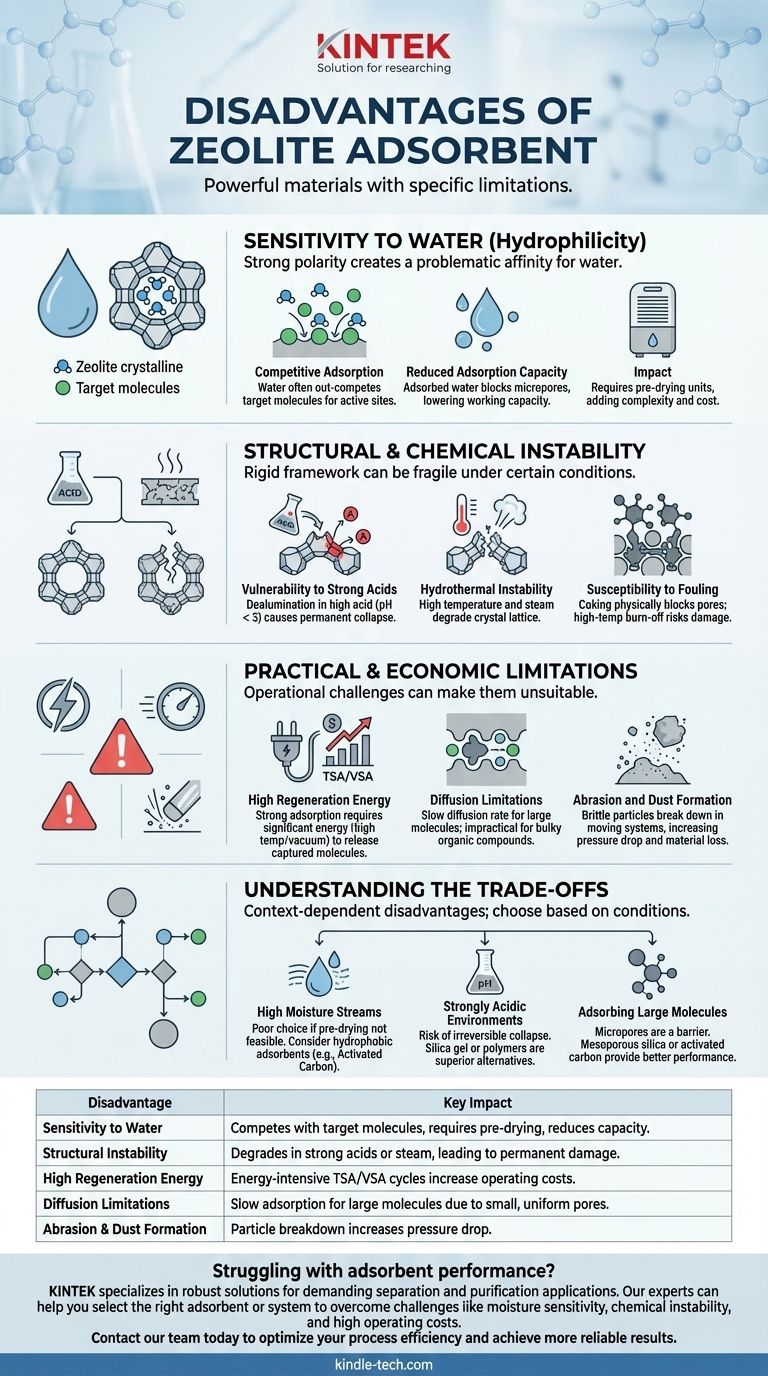

对水的敏感性(亲水性)

沸石是铝硅酸盐,铝位点在整个结构中产生强极性。这使得它们对水具有强大且通常是问题性的亲和力。

竞争性吸附

水是一种高度极性的分子,很容易被大多数常见的沸石(例如,3A、4A、5A、13X沸石)强烈吸附。如果气体或液体流中存在水蒸气,它通常会与目标分子竞争沸石活性位点。

这迫使实施上游干燥单元或“保护床”以去除水分,增加了整个工艺的复杂性和成本。

吸附容量降低

即使是少量吸附的水也会阻塞沸石微孔的通道。这有效地减少了可用表面积,并降低了吸附剂对您实际想要捕获的分子吸附的工作容量。

结构和化学不稳定性

沸石的刚性晶体骨架精确但可能在某些化学条件下脆弱。

对强酸的脆弱性

在强酸性环境(通常pH < 3)中,酸会直接从沸石骨架中攻击并浸出铝原子。这个过程被称为脱铝,会导致晶体结构坍塌,永久性地破坏吸附剂。

水热不稳定性

高温和蒸汽的结合尤其具有破坏性。在这些水热条件下,沸石结构会降解,同样是通过铝原子的流失和晶格的破坏。这是蒸汽再生循环中的一个关键问题。

易受结垢影响

在碳氢化合物加工等应用中,重质有机分子或聚合物可能会沉积在孔隙内,这个过程称为结焦。这会物理性地阻塞孔隙并使吸附剂失活。去除这些焦炭通常需要高温燃烧,这可能会对沸石本身造成水热损伤。

实际和经济限制

除了化学脆弱性,沸石还存在操作和成本挑战,这可能使其不适用于某些应用。

高再生能耗

使沸石成为优秀吸附剂的强大作用力也意味着释放捕获的分子需要大量的能量。再生通常需要高温(变温吸附,TSA)或深真空(变压吸附,VSA),两者都是能源密集型的,并会增加运营成本。

扩散限制

沸石具有极小且均匀的孔隙(微孔)。虽然这对于小分子的尺寸选择性分离非常出色,但它严重减缓了较大分子扩散到吸附剂中的速率。这可能使其不适用于吸附大体积的有机化合物。

磨损和粉尘形成

作为一种晶体材料,沸石可能很脆。在移动床或流化床系统中,颗粒可能会相互摩擦并与容器壁摩擦,从而破碎并产生细小粉尘。这种粉尘会增加压降并导致材料损失。

理解权衡:何时重新考虑沸石

沸石的缺点并非绝对;它们是与具体环境相关的。当工艺条件与其固有特性直接冲突时,它们是错误的选择。

对于高水分含量的流体

如果您的工艺流体饱和了水且预干燥不可行,那么沸石是一个糟糕的选择。活性炭等更疏水的吸附剂可能更有效,即使其在干燥条件下对目标分子的容量较低。

对于强酸性环境

如果处理的流体是强酸性的,不可逆脱铝和结构坍塌的风险过高。硅胶或某些聚合物等在低pH值下稳定的材料是更好的替代品。

用于吸附大分子

如果您需要去除大型有机分子(例如,液体中的色体),沸石的微孔将构成一个显著的障碍。具有更宽孔径分布的材料,如活性炭或介孔二氧化硅,将提供更好的性能。

为您的应用做出正确选择

选择正确的吸附剂需要将材料的特性与您的特定工艺条件和目标相匹配。

- 如果您的主要重点是在干燥流体中进行小分子的高纯度分离:沸石通常是最佳选择,因为它们具有卓越的选择性。

- 如果您的工艺流体潮湿或含有极性杂质:您必须要么预算一个预干燥单元,要么选择一种更疏水的吸附剂。

- 如果您在恶劣的pH条件下或使用高温蒸汽操作:优先选择结构坚固的材料,并仔细评估任何沸石的化学兼容性。

- 如果降低运营能耗是您的主要驱动因素:仔细模拟再生能耗,因为与在温和条件下再生的较弱吸附剂相比,它可能会使沸石在经济上不可行。

最终,理解这些限制是成功利用沸石吸附剂独特而强大功能的关键。

总结表:

| 缺点 | 主要影响 |

|---|---|

| 对水的敏感性 | 与目标分子竞争,需要预干燥,降低容量 |

| 结构不稳定性 | 在强酸或蒸汽中降解,导致永久性损坏 |

| 高再生能耗 | 能源密集型TSA/VSA循环增加运营成本 |

| 扩散限制 | 由于孔径小且均匀,大分子吸附缓慢 |

| 磨损和粉尘形成 | 流化床中颗粒破碎增加压降 |

您的实验室工艺中吸附剂性能不佳吗? KINTEK 专注于实验室设备和耗材,为要求严苛的分离和纯化应用提供强大的解决方案。我们的专家可以帮助您选择合适的吸附剂或系统,以克服湿气敏感性、化学不稳定性以及高运营成本等挑战。立即联系我们的团队,优化您的工艺效率并获得更可靠的结果。

图解指南