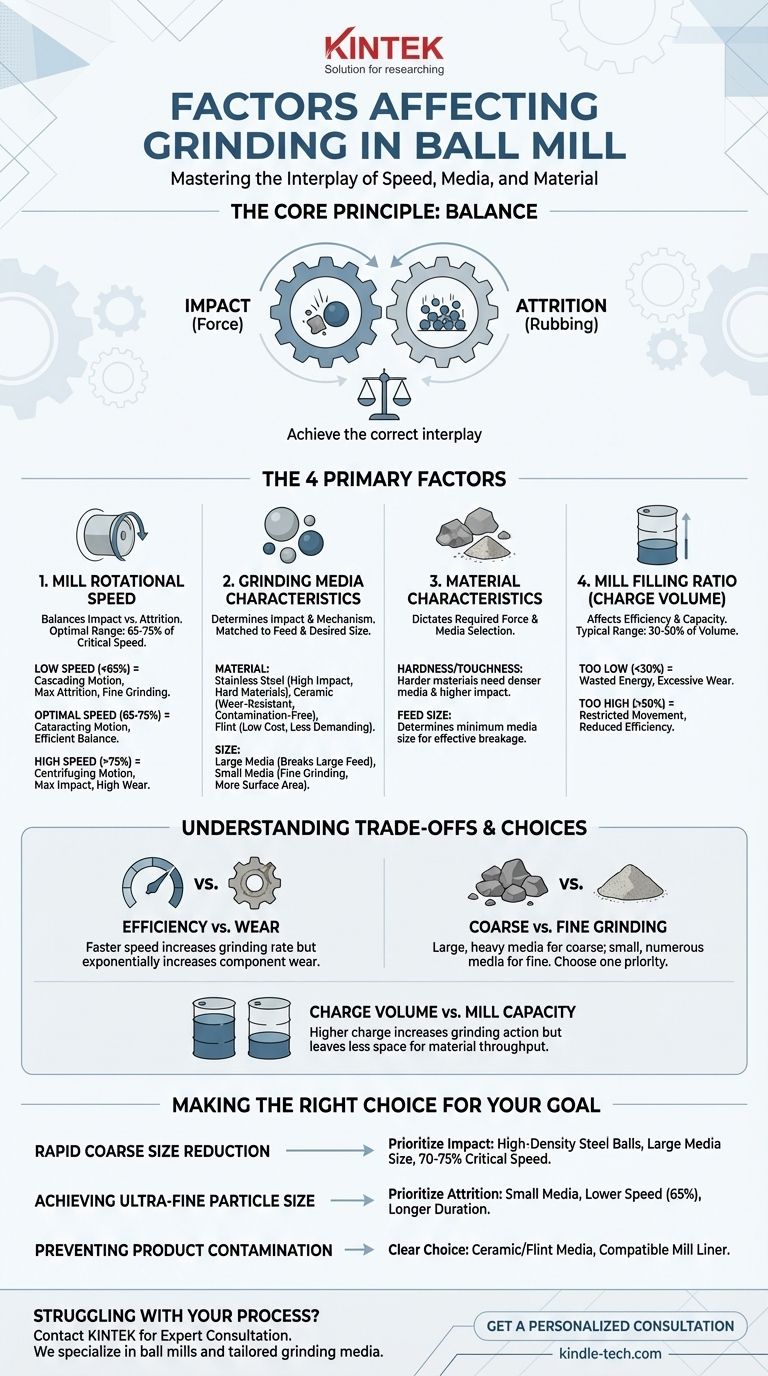

简而言之,球磨机的性能受四个主要因素控制:研磨机的转速、研磨介质的特性(其尺寸和材料类型)、被研磨材料的特性,以及被介质占据的研磨机体积,即填充率。这些变量相互依赖,优化研磨过程需要了解它们如何协同工作。

核心原则是平衡。有效的球磨不是要最大化任何单一因素,而是要在速度、介质和材料之间实现正确的相互作用,以产生您期望的结果所需的特定研磨作用——冲击或磨损。

研磨作用的力学原理

在研究这些变量之前,了解球磨机内部运作的两种基本力至关重要。控制这些能力是过程优化的关键。

冲击研磨 (Impact Grinding)

这是分解大块、粗颗粒的主要作用力。当研磨机旋转时,研磨介质(例如钢球或陶瓷球)被提升到筒体侧面,然后级联或瀑布般落下,以巨大的力量撞击物料。

磨耗与摩擦 (Attrition and Abrasion)

这是将颗粒研磨成细粉的摩擦和剪切作用。它发生在球体相互翻滚,研磨被夹在它们之间的物料时。这种作用在较低速度下占主导地位,对于获得非常精细的最终产品至关重要。

核心操作因素解释

每个操作参数都直接影响研磨机内部冲击与磨耗之间的平衡。

研磨机转速 (Mill Rotational Speed)

速度可以说是最关键的变量。它不是一个简单的“越快越好”的问题。最好根据研磨机的临界速度来理解其速度——临界速度是指研磨介质将因离心力而被固定在筒体上,从而完全停止研磨的理论速度。

- 低速(低于临界速度的 65%): 在慢速下,介质以级联运动翻滚而下。这最大化了磨耗,非常适合精细研磨,但对破碎大颗粒的效率较低。

- 最佳速度(临界速度的 65-75%): 这个范围通常在冲击和磨耗之间提供健康的平衡,从而实现大多数应用的高效研磨。

- 高速(接近临界速度): 随着速度增加,介质被抛得更远,最大化了冲击力。然而,这也极大地增加了研磨机衬里和介质本身的磨损。

研磨介质特性 (Grinding Media Characteristics)

研磨机内部的球或砾石是执行研磨工作的工具。它们的特性需要与进料材料和期望的最终粒度相匹配。

-

介质材料: 介质的密度决定了冲击力。

- 不锈钢球: 高密度提供最大的冲击能量,非常适合快速破碎坚硬的材料。

- 陶瓷球(例如氧化铝、氧化锆): 密度低于钢,但非常坚硬且耐磨。当避免金属污染至关重要时,它们是标准选择。

- 燧石砾石: 一种成本较低、密度较低的天然介质,适用于要求不高的应用。

-

介质尺寸: 研磨介质的尺寸与送入研磨机的物料尺寸之间必须存在适当的关系。

- 大介质: 由于每个球的冲击力更大,用于破碎大进料颗粒。

- 小介质: 对精细研磨更有效。它们更大的集体表面积增加了捕获颗粒的可能性并增强了磨耗。

研磨机填充率(装载体积)(Mill Filling Ratio (Charge Volume))

这指的是研磨介质占据的研磨机内部体积的百分比。典型范围在 30% 到 50% 之间。

- 过低(例如 <30%): 介质不足以产生有效的研磨作用,导致能量浪费和衬里过度磨损。

- 过高(例如 >50%): 装载变得过于紧密。这限制了介质的自由运动和翻滚,降低了冲击力,并降低了整体研磨效率。

材料特性 (Material Characteristics)

您研磨的材料的特性决定了许多其他选择。

- 硬度和韧性: 较硬的材料需要更高的冲击力才能断裂。这意味着使用密度更大的介质(钢),可能使用更大的球,并以有利于冲击的速度运行。

- 进料尺寸: 进料材料中最大颗粒的大小决定了有效破碎它们所需的研磨介质的最小尺寸。

理解权衡

优化球磨机是一个管理妥协的过程。改变一个变量不可避免地会影响其他变量。

效率与磨损 (Efficiency vs. Wear)

提高研磨机速度通常会提高研磨速率,但代价很高。研磨介质和研磨机内衬的磨损都随速度呈指数级增加。稍低的速度通常可以在研磨效率仅略有下降的情况下,大大延长部件的使用寿命。

粗磨与细磨 (Coarse vs. Fine Grinding)

粗磨和细磨的设置在根本上是不同的。用于破碎 1 英寸岩石的大而重的介质,在生产亚微米颗粒方面效率很低。相反,装载了用于精细研磨的小陶瓷珠的研磨机将无法有效地处理粗进料材料。您必须选择一个优先事项。

装载体积与研磨机容量 (Charge Volume vs. Mill Capacity)

虽然较高的装载体积(例如 45%)会增加研磨作用,但它为实际处理的物料留下的研磨机内部空间更少。这可能会降低研磨机的吞吐量或需要批次式操作。

为您的目标做出正确的选择

您的最佳设置完全取决于您的主要目标。将这些原则用作入门指南。

- 如果您的主要重点是粗物料的快速尺寸减小: 优先考虑冲击力,使用高密度钢球、与进料相比尺寸更大的介质,以及临界速度 70-75% 范围内的转速。

- 如果您的主要重点是实现超细粒度: 优先考虑磨耗,使用较小的介质以最大化表面积,较低的转速(约临界速度的 65%),以及可能较长的研磨时间。

- 如果您的主要重点是防止产品污染: 您的选择很明确——使用陶瓷或燧石介质,并确保研磨机衬里由兼容的、不脱落的材料制成。

掌握这些相互关联的因素,将球磨从一个蛮力过程转变为一个精确且可控的工程工具。

摘要表:

| 因素 | 关键影响 | 最佳范围/注意事项 |

|---|---|---|

| 研磨机转速 | 冲击力与磨耗力的平衡 | 大多数应用为临界速度的 65-75% |

| 研磨介质 | 冲击力与研磨机制 | 钢用于硬质材料,陶瓷用于无污染研磨 |

| 材料特性 | 所需力和介质选择 | 硬度、韧性和初始进料尺寸至关重要 |

| 填充率(装载体积) | 研磨效率和研磨机容量 | 通常为研磨机体积的 30-50% |

在实现正确的粒度或提高研磨效率方面遇到困难? KINTEK 的专家随时为您提供帮助。我们专注于提供实验室设备和耗材,包括根据您的特定材料和应用定制的球磨机和研磨介质。无论您的目标是快速粗磨还是在没有污染的情况下获得超细粉末,我们都可以帮助您优化流程。立即联系我们的技术团队进行个性化咨询,让我们帮助您掌握您的研磨过程。

图解指南