流化床反应器(FBR)虽然因其卓越的传热和传质性能而备受赞誉,但并非万能解决方案,并伴随着显著的操作局限性。其主要缺点源于其复杂的流体动力学,导致了内部部件侵蚀、细小颗粒流失以及流化气体相关的高能耗等挑战。

流化床反应器的核心优势——使其固体颗粒表现得像湍流流体一样——同时也是其最显著局限性的根源。管理这些固有的物理行为是设计和操作流化床反应器的核心挑战。

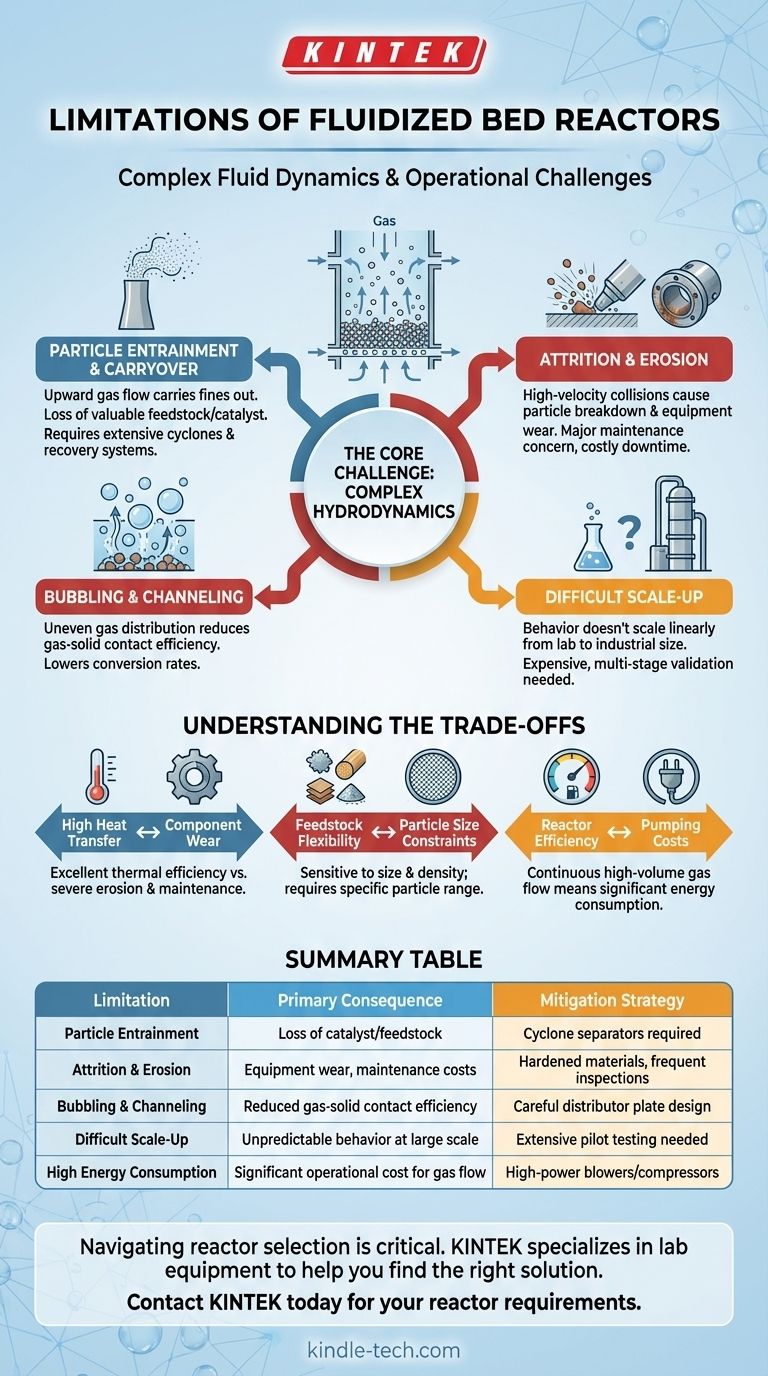

核心挑战:复杂的流体动力学

流化床的湍流混合特性创造了一个严苛的操作环境。与颗粒静态的简单填充床不同,流化床反应器中持续的运动引入了几个潜在的故障点和低效率。

颗粒夹带和带出

流化气体的向上流动很容易将细小颗粒带出反应器床层。这种现象被称为夹带或带出,导致有价值的原料或催化剂流失。

为了管理这一点,流化床反应器系统需要大量的下游设备,通常是一个或多个旋风分离器,以分离和回收这些被夹带的颗粒,这增加了显著的资本成本和复杂性。

磨损和侵蚀

颗粒之间以及颗粒与反应器壁之间持续的高速碰撞会引起两个不同的问题。磨损是指颗粒本身分解成更小的细粉,从而加剧夹带问题。

侵蚀是指反应器内部部件、传热管和下游管道的机械磨损。这是一个主要的维护问题,可能导致昂贵的停机时间,并需要使用专门的硬化材料。

鼓泡和沟流

流化气体并非总是在整个固体床层中均匀分布。它可能会聚成大的气泡,迅速穿过床层,有效地绕过固体颗粒。

这种鼓泡或沟流极大地降低了气体与固体之间的接触效率,损害了反应器的主要目的并降低了转化率。防止这种情况需要仔细的布气板设计和操作控制。

难以放大

流化床反应器的流体动力学行为不会以简单的线性方式放大。在小型实验室或中试反应器中完美运行的设计,在工业规模下可能会表现出完全不同且不可预测的鼓泡或沟流行为。

这使得流化床反应器的放大成为一个复杂而昂贵的过程,通常需要多个中间中试阶段来验证设计并降低风险。

理解权衡

选择流化床反应器意味着接受一系列妥协。在一个领域获得的优势往往会在另一个领域造成直接挑战。

高传热与部件磨损

正是颗粒运动保证了卓越的传热和反应器内均匀的温度分布,而这种运动也导致了严重的侵蚀。您正在用操作简便性和部件寿命来换取热效率。

原料灵活性与颗粒尺寸限制

虽然流化床反应器可以适应生物质或塑料等各种原料,但它们对颗粒尺寸和密度敏感。颗粒必须在特定范围内才能正常流化。如果它们太大或太密,就不会被提升;如果它们太小或太轻,就会立即被带出反应器。

反应器效率与泵送成本

维持流化状态需要连续、大流量的气体,这必须由强大的鼓风机或压缩机驱动。这直接转化为显著且持续的能源消耗,是反应器运行成本的主要组成部分。

流化床反应器适合您的应用吗?

您的决定必须基于对您的主要技术和经济目标的清晰评估。

- 如果您的主要重点是最大化传热和传质,用于高放热或吸热反应:流化床反应器是一个强有力的候选,但您必须为强大的颗粒分离系统(旋风分离器)和耐侵蚀材料预留预算。

- 如果您的主要重点是最小化操作复杂性和维护成本:填充床或移动床反应器可能是更合适的选择,因为它们避免了流化带来的挑战,尽管传热速率较低。

- 如果您正在处理具有宽泛或不一致颗粒尺寸分布的原料:您必须计划进行大量的原料准备(例如,研磨和筛分)或考虑对尺寸变化更宽容的替代反应器类型。

了解这些局限性使您能够正确设计、预算和操作流化床系统,在利用其强大功能的同时减轻其固有的风险。

总结表:

| 局限性 | 主要后果 | 缓解策略 |

|---|---|---|

| 颗粒夹带 | 催化剂/原料流失 | 需要旋风分离器 |

| 磨损和侵蚀 | 设备磨损,维护成本 | 硬化材料,频繁检查 |

| 鼓泡和沟流 | 气固接触效率降低 | 仔细的布气板设计 |

| 难以放大 | 大规模下行为不可预测 | 需要广泛的中试测试 |

| 高能耗 | 气体流量的显著运行成本 | 高功率鼓风机/压缩机 |

驾驭反应器选择的复杂性对于您实验室的成功至关重要。流化床反应器所突出的颗粒夹带、侵蚀和放大等挑战需要专家指导和可靠的设备。

KINTEK 专注于实验室设备和耗材,满足实验室需求。我们的团队可以帮助您为您的特定应用选择合适的反应器系统,确保最佳性能和效率。让我们为您的研究提供耐用、高性能的设备。

立即联系 KINTEK,讨论您的反应器需求,为您的实验室找到一个强大的解决方案。

图解指南

相关产品

- 定制化高压反应釜,适用于先进的科学和工业应用

- 实验室用迷你不锈钢高压高压釜反应器

- 水热合成高压实验室高压釜反应器

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 不锈钢高压高压釜反应釜 实验室压力反应釜