在实践中,两种最常见和最基本的注塑成型类型由所使用的聚合物类别定义:热塑性注塑成型和热固性注塑成型。虽然存在许多专业技术,但这两种工艺构成了塑料零件制造的基础,其主要区别在于材料在加热和固化时的行为方式。

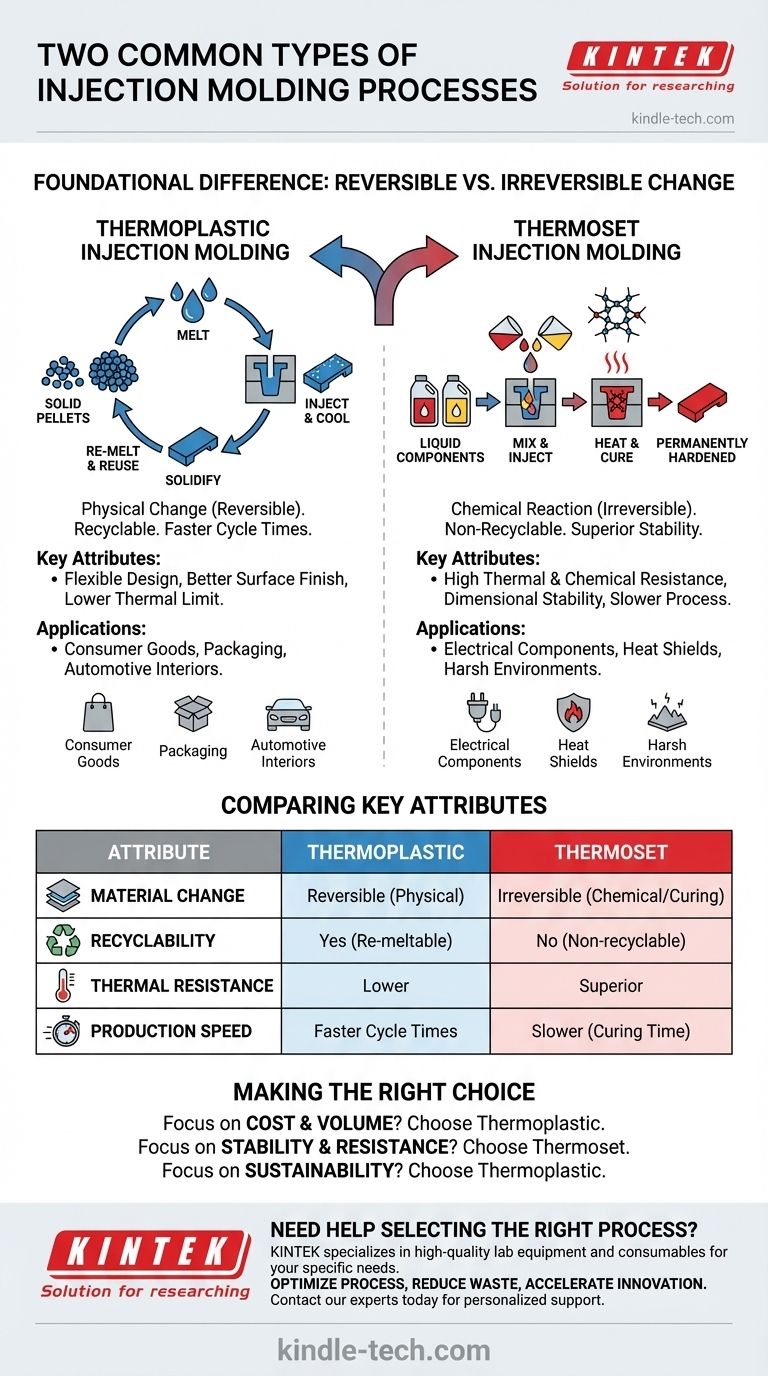

核心区别很简单:热塑性成型涉及可逆的物理变化(熔化和冷却),使材料可回收;而热固性成型涉及不可逆的化学反应(固化),产生更稳定但不可回收的零件。

基本区别:可逆与不可逆变化

选择这两种工艺是产品设计中首要且最关键的决策之一。它取决于材料对热的反应,这决定了最终零件的性能、表现和生命周期。

什么是热塑性注塑成型?

热塑性注塑成型是该技术最普遍的形式。它使用可以反复熔化和固化而不会显著降解的塑料聚合物。

该过程很简单:固体塑料颗粒被熔化,在高压下注入冷却的模具中,然后凝固成所需的形状。

因为这是一种物理变化,而不是化学变化,所以该过程是可逆的。废料和报废零件可以被粉碎并重新使用,使其成为一种更可持续的选择。

什么是热固性注塑成型?

热固性成型使用以液体形式开始并通过称为固化的化学反应永久硬化的聚合物。

在此过程中,通常将两种单独的液体组分混合,然后注入加热的模具中。热量引发不可逆的交联化学反应,将液体固化成坚硬的固体。

一旦热固性零件固化,它就不能再次熔化。试图加热它会导致材料炭化和降解,而不是液化。

比较关键属性和应用

材料行为的巨大差异导致每种工艺具有独特的优势和用例。

机械强度和尺寸稳定性

热固性材料由于其刚性的交联分子结构,通常具有卓越的尺寸稳定性和结构完整性,尤其是在负载下和高温下。

耐热性和耐化学性

这是热固性材料的主要优势。其固化结构使其对热、腐蚀和化学侵蚀具有高度抵抗力,使其成为恶劣环境的理想选择。

表面光洁度和设计灵活性

热塑性材料通常直接从模具中提供更好的表面光洁度,并允许更大的设计灵活性,包括活铰链等特征。它们有各种颜色和透明度可供选择。

生产速度和成本

热塑性成型通常具有更快的循环时间。该过程只需要材料冷却和固化,而热固性材料必须在模具中停留足够长的时间以完成化学反应。

了解权衡

没有哪种工艺是普遍优越的;正确的选择完全取决于应用的需求和限制。

热固性材料的不可逆性

热固性材料无法重新熔化是其最大的优点和缺点。它提供了令人难以置信的稳定性,但也意味着生产中的废料无法重复使用,并且最终零件不可回收。

热塑性材料的温度敏感性

热塑性材料可重新熔化的特性使其具有多功能性和可回收性。然而,这也意味着它们具有较低的最高使用温度,并且如果暴露在超出其热极限的条件下可能会变形。

专业工艺变体

除了这两种基本类型之外,还存在许多专业技术。诸如包覆成型(将一种塑料模塑在另一种塑料之上)或金属注射成型(使用金属粉末与粘合剂)等工艺是用于实现特定产品要求的先进方法,但它们仍然基于注射和固化的相似核心原理。

为您的目标做出正确选择

选择正确的工艺需要将您的产品主要要求与材料的基本优势对齐。

- 如果您的主要关注点是具有设计灵活性的经济高效、大批量生产:热塑性注塑成型是消费品、包装和汽车内饰的默认选择。

- 如果您的主要关注点是最大的热稳定性和耐化学性:热固性注塑成型对于电气元件、隔热罩以及暴露在恶劣工业环境中的零件至关重要。

- 如果您的主要关注点是可持续性和可回收性:热塑性注塑成型是两者之间唯一可行的选择。

了解这些工艺之间的根本区别使您能够做出明智的决定,确保您的零件按预期运行。

总结表:

| 属性 | 热塑性注塑成型 | 热固性注塑成型 |

|---|---|---|

| 材料变化 | 可逆(物理) | 不可逆(化学/固化) |

| 可回收性 | 是(可重新熔化) | 否(不可回收) |

| 耐热性 | 较低 | 优越 |

| 主要应用 | 消费品、汽车内饰 | 电气元件、隔热罩 |

| 生产速度 | 更快的循环时间 | 较慢(由于固化时间) |

需要帮助为您的实验室或生产需求选择合适的成型工艺吗?

在热塑性注塑成型和热固性注塑成型之间做出选择对于实现所需的零件性能、成本效益和可持续性至关重要。在 KINTEK,我们专注于提供高质量的实验室设备和耗材,以满足您的特定要求。无论您是进行原型制作、材料测试还是扩大生产,我们的专业知识都能确保您拥有成功的正确工具。

让我们帮助您:

- 通过专为精度和耐用性设计的可靠设备优化您的流程。

- 通过为您的应用选择理想的材料和方法减少浪费和成本。

- 通过支持热塑性和热固性工作流程的解决方案加速创新。

准备好提升您的注塑成型成果了吗? 立即联系我们的专家 获取个性化支持,了解 KINTEK 如何助力您的实验室取得成功!

图解指南