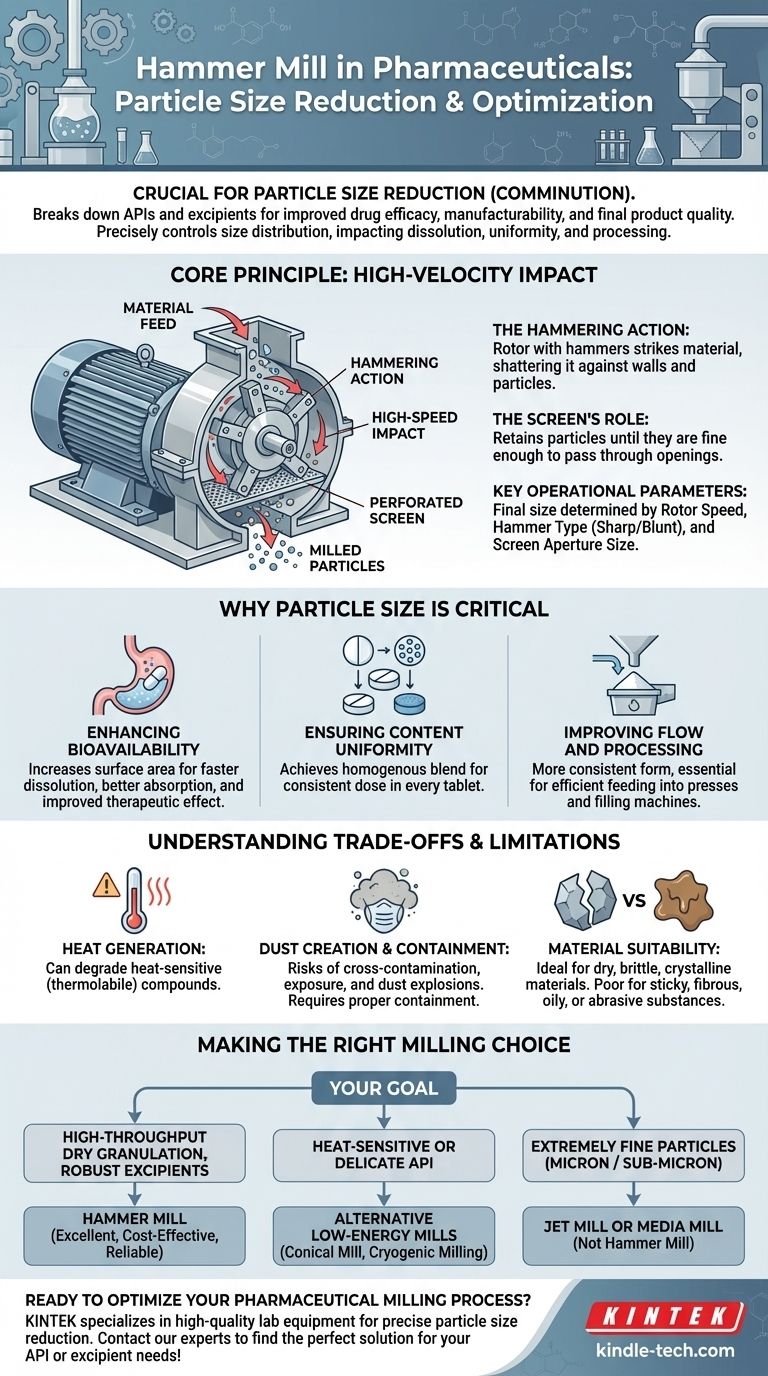

在制药领域,锤式粉碎机是用于减小粒度(也称为粉碎)的关键设备。其主要功能是将活性药物成分(API)或赋形剂的大块固体颗粒分解成更小、更均匀的碎片。这一过程对于提高药物疗效、可生产性和最终产品质量至关重要。

使用锤式粉碎机的核心目的不仅仅是使颗粒变小,而是精确控制其粒度分布。这种控制直接影响药物在体内的溶解方式、在片剂中混合的均匀性以及在生产过程中加工的效率。

核心原理:锤式粉碎机的工作方式

锤式粉碎机的工作原理是高速冲击。它是一种机械结构简单但有效的设备,可用于粉碎各种干燥、结晶或颗粒状材料。

锤击作用

物料被送入一个腔室,其中一个中央转子高速旋转。该转子装有许多摆动或固定的锤子。当物料进入时,这些锤子以巨大的力量撞击它,使其撞击腔室的内壁和其他颗粒而破碎。

筛网的作用

研磨腔室的底部由穿孔筛网或网格封闭。研磨后的颗粒留在腔室中,不断被锤子撞击,直到它们足够细小以穿过筛网的开口。

关键操作参数

最终粒度由三个主要因素决定:转子速度、锤子类型(锋利边缘与钝边缘)和筛网的孔径尺寸。更快的速度、更锋利的锤子边缘和更小的筛网开口都将导致更细的粉末。

为什么粒度在制药中至关重要

控制粒度是药物开发和生产中不可协商的一个方面。锤式粉碎机是实现这种控制的关键工具,它具有几个关键的下游影响。

提高生物利用度

对于溶解度差的药物,减小粒度会显著增加可用于溶解的表面积。更大的表面积使药物在体内溶解得更快,从而更好地吸收并改善治疗效果,即生物利用度。

确保含量均一性

想象一下尝试将少量细小的API粉末与大量粗糙的赋形剂颗粒混合。混合物很可能不均匀。通过将所有组分研磨到相似的粒度范围,制造商可以实现均匀混合,确保每片药片都含有完全相同的剂量。

改善流动性和加工性

研磨可以将不规则形状的颗粒和团块分解成更一致的形式。这改善了粉末的流动性,这对于高效且一致地送入压片机和胶囊填充机至关重要。

了解权衡和局限性

虽然功能多样,但锤式粉碎机并非通用解决方案。客观评估需要了解其潜在的缺点。

热量产生

高速冲击会产生大量热量。这对于热不稳定(热敏感)化合物可能是一个问题,可能导致API降解或材料发生不必要的物理变化。

粉尘产生和控制

剧烈的研磨作用会产生大量细小粉尘。在制药环境中,这会带来交叉污染、操作人员暴露甚至某些材料粉尘爆炸的风险。适当的密闭和除尘系统是强制性的。

材料适用性

锤式粉碎机非常适合干燥、易碎或结晶材料。它们对粘性、纤维状、油性或高磨蚀性物质表现不佳,这些物质可能会堵塞筛网或迅速磨损锤子。

为您的目标选择正确的研磨方式

选择正确的研磨技术完全取决于您的材料特性和最终产品要求。

- 如果您的主要重点是高通量干法制粒或研磨坚固的赋形剂:锤式粉碎机是出色、经济高效且可靠的选择。

- 如果您的主要重点是研磨热敏感或精致的API:您应该考虑替代的低能耗研磨机,例如锥形研磨机,或使用液氮冷却材料的低温研磨。

- 如果您的主要重点是获得极细颗粒(微米或亚微米范围):锤式粉碎机不是正确的工具;您需要使用气流磨或介质磨。

最终,选择合适的粒度减小技术是一个关键决策,它直接影响最终药品的安全性、质量和疗效。

总结表:

| 主要功能 | 在制药中的益处 |

|---|---|

| 粒度减小 | 改善药物溶解和生物利用度。 |

| 高冲击研磨 | 高效分解干燥、结晶材料。 |

| 基于筛网的控制 | 精确控制最终粒度分布。 |

| 高通量处理 | 实现API和赋形剂的快速可靠研磨。 |

准备好优化您的制药研磨过程了吗?KINTEK专注于高质量的实验室设备,包括专为精确粒度减小而设计的锤式粉碎机。我们的专业知识确保您实现药物开发和生产所需的均一性和效率。立即联系我们的专家,为您的API或赋形剂需求找到完美的研磨解决方案!

图解指南