低温研磨的核心是一种尺寸减小过程,它利用低温来改变材料的物理特性,使其更容易研磨,同时保持其质量。该技术也称为低温粉碎,涉及使用液氮或二氧化碳等介质冷却物质,使其变得坚硬和脆化。

关键的见解是,低温研磨不仅仅是为了防止热损伤。它从根本上将材料从韧性强、坚韧的特性转变为类似玻璃的脆性特性,从而能够高效研磨在常温下无法加工的物质。

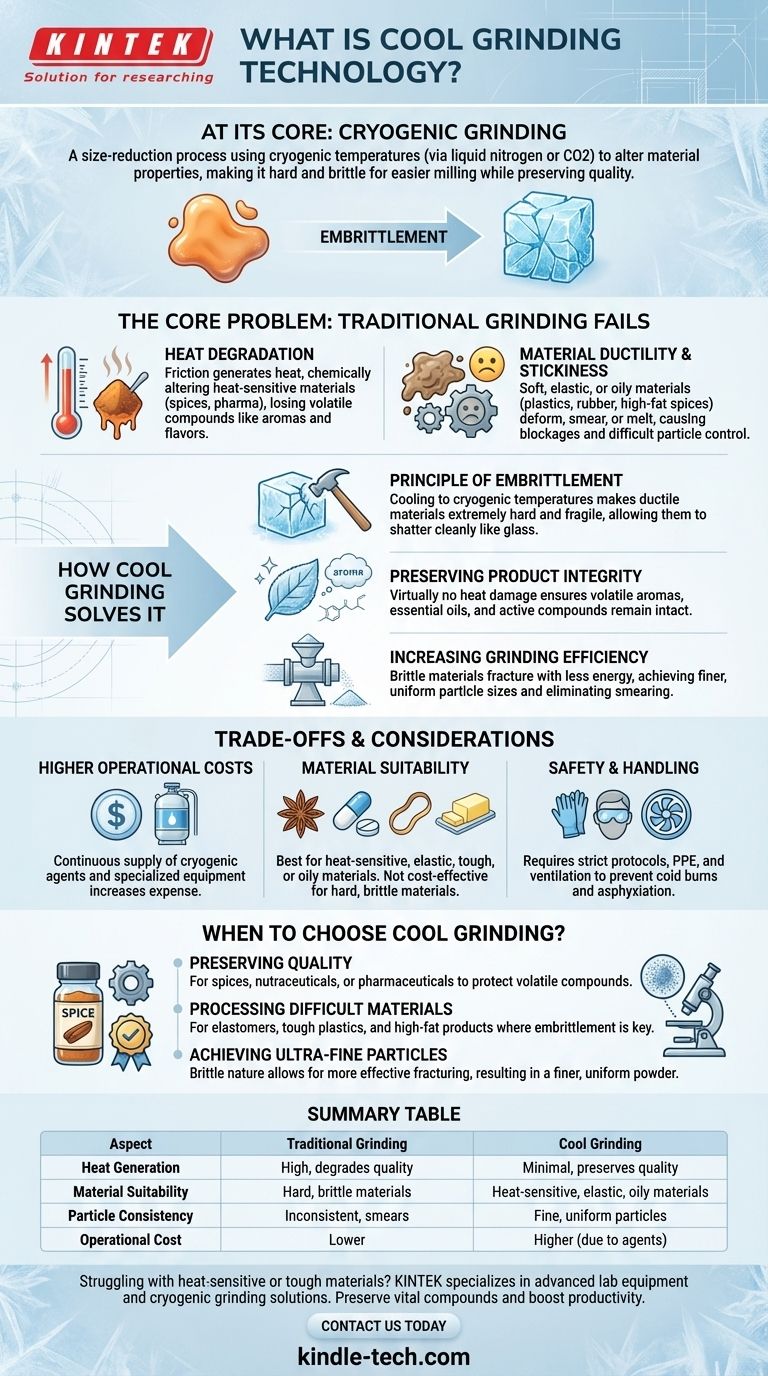

核心问题:传统研磨为何失败

传统研磨方法会产生大量的摩擦和热量。对于许多材料而言,这带来了难以克服的挑战,会降低产品质量并损坏设备。

热降解

热敏材料,如香料、药品和某些聚合物,可能会因常温研磨产生的温度而发生化学变化。

这可能导致挥发性化合物(如香气和风味)的损失,或活性药物成分(API)的降解。

材料延展性和粘性

柔软、有弹性或油性的材料(如塑料、橡胶或高脂肪香料)在传统磨机的压力和热量下容易变形、涂抹或熔化。

这不仅难以获得精细、一致的粒度,还会导致设备污染,造成堵塞和大量的停机时间进行清洁。

低温研磨如何解决问题

通过在过程中引入极度低温,低温研磨直接抵消了传统方法的主要缺陷。

脆化原理

基本机制是脆化。当材料冷却到低温时,其特性在分子水平上发生变化。

通常会弯曲或拉伸的韧性材料变得极其坚硬和易碎。这使得研磨机能够像玻璃一样干净高效地将其粉碎。

低温剂的作用

该过程依赖于低温剂的直接应用。液氮 (LN2) 或 液态二氧化碳 (CO2) 是最常见的选择。

这些介质被注入研磨系统,通常使用桨式螺旋冷却器等设备,在研磨过程之前和期间彻底冷却材料。

保持产品完整性

通过将材料保持在其玻璃化转变温度以下,该过程几乎不会产生热损伤。

这确保了挥发性香气、精油和敏感化合物的化学结构保持完整,从而保持最终产品的质量和功效。

提高研磨效率

脆性材料的破碎所需的能量远低于韧性材料。这导致更高的产量,并能够实现更细、更均匀的粒度。

此外,由于材料是冷冻且坚硬的,涂抹和熔化的问题得以消除,从而使设备更清洁,操作更稳定。

了解权衡和注意事项

虽然功能强大,但低温研磨是一种专业技术,具有必须权衡的特定成本和要求。

更高的运营成本

主要的权衡是成本。与常温研磨相比,液氮或二氧化碳的持续供应代表着巨大的运营开支。

还需要专门设计用于处理低温并安全引入冷却剂的设备。

材料适用性

低温研磨并非通用解决方案。它对热敏、弹性、坚韧或油性材料提供最大的益处。

对于在室温下易于研磨的坚硬、脆性材料(如矿物或陶瓷),增加的复杂性和成本通常是不合理的。

安全和处理

使用低温液体需要严格的安全协议。适当的通风、个人防护设备 (PPE) 和培训对于防止冻伤、窒息风险和设备超压至关重要。

何时选择低温研磨?

选择这项技术完全取决于您的材料和最终产品目标。

- 如果您的主要重点是保持质量:对于香料、营养保健品或药品,低温研磨通常是保护挥发性和热敏化合物的唯一方法。

- 如果您的主要重点是加工难加工材料:对于弹性体、坚韧塑料和高脂肪产品,低温脆化使得高效减小尺寸成为可能。

- 如果您的主要重点是获得超细颗粒:低温冷冻材料的脆性特性允许更有效的破碎,从而产生更细、更一致的最终粉末。

最终,低温研磨是解决标准方法无法解决的复杂材料加工挑战的精确工具。

总结表:

| 方面 | 传统研磨 | 低温研磨 |

|---|---|---|

| 发热量 | 高,导致降解 | 极少,保持质量 |

| 材料适用性 | 坚硬、脆性材料 | 热敏、弹性、油性材料 |

| 颗粒一致性 | 不一致,可能涂抹 | 精细、均匀的颗粒 |

| 运营成本 | 较低 | 较高(由于低温剂) |

在高效研磨热敏或坚韧材料方面遇到困难? KINTEK 专注于先进的实验室设备和耗材,包括低温研磨解决方案。我们的技术确保您的香料、药品或聚合物得到精确研磨,保留重要化合物并提高您实验室的生产力。立即联系我们,为您的需求找到完美的低温研磨系统!

图解指南