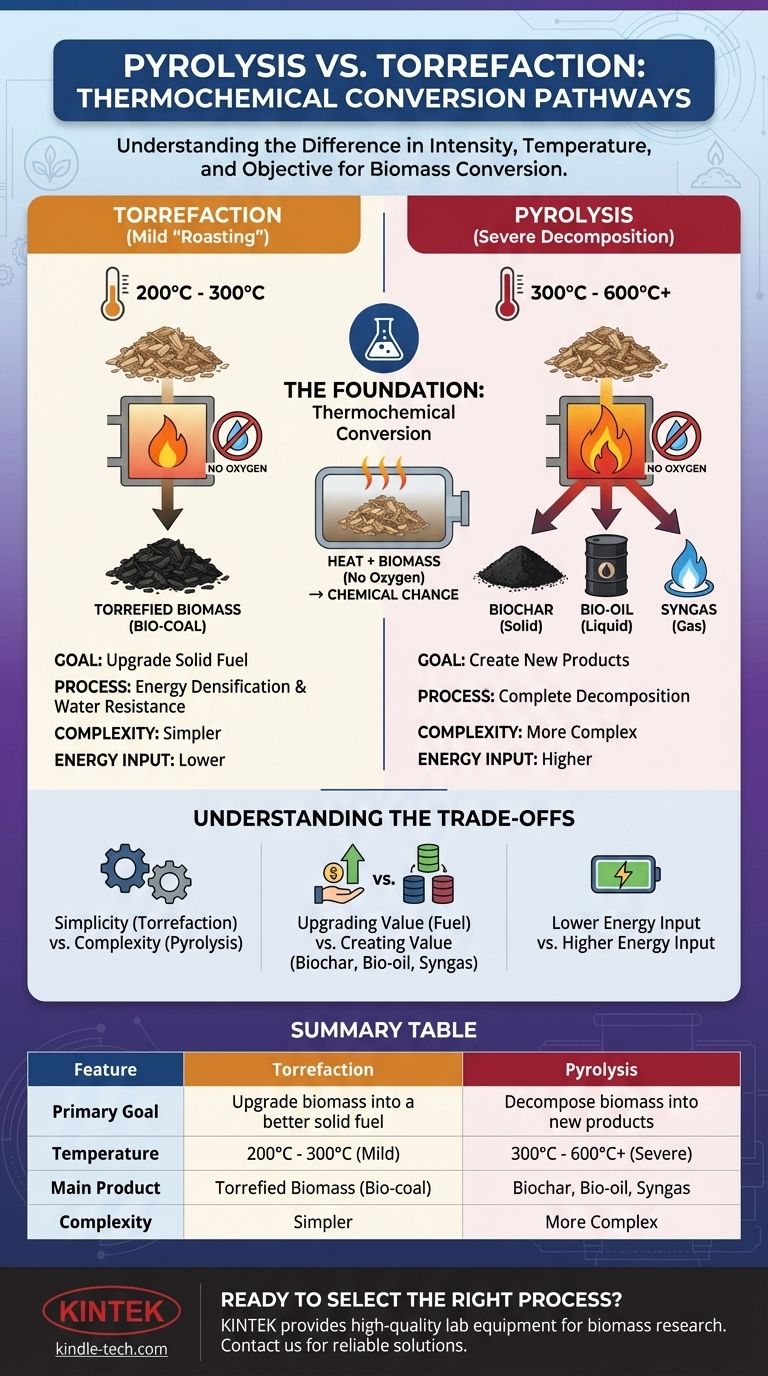

简而言之,热解和烘焙都是在无氧条件下利用热量分解生物质的过程。根本区别在于它们的强度和目标:烘焙是一种温和的预处理,旨在将生物质升级为更好的固体燃料;而热解是一个更剧烈的过程,旨在将生物质完全分解为固体生物炭、液体生物油和可燃气体的混合物。

核心区别在于目的和温度。烘焙是低温“烘烤”,以改善现有燃料;而热解是高温分解,以产生全新的产品。

基础:热化学转化

要理解这些过程,我们必须首先掌握它们共有的原理。两者都是热化学转化的形式,涉及利用热量来化学改变材料。

热量和氧气的作用

在烘焙和热解中,生物质(如木材、农业废弃物或粪肥)都在氧气极少或没有氧气的环境中加热。这是关键所在。

没有氧气,材料就无法燃烧。热量不会以火焰的形式释放能量,而是会分解生物质内部复杂的化学键。

烘焙(Torrefaction):将生物质升级为生物煤

烘焙最好被理解为热解的一种温和形式,本质上是生物质的“烘烤”过程。其主要目标不是产生新产品,而是改善原始生物质作为固体燃料的性能。

目标:能量密度化和防水性

原始生物质通常体积庞大、潮湿且容易发生生物降解。烘焙通过使材料更具能量密度、更脆(更容易研磨)和疏水性(抵抗吸水),解决了这些问题。这使得它更容易运输、储存,并能在现有发电厂中(通常与煤炭一起)使用。

关键工艺参数

烘焙的决定性特征是其较低的操作温度,通常在 200°C 至 300°C 之间。在此温度下,该过程会驱除水分并分解生物质中不太稳定的有机化合物(半纤维素)。

主要产物:烘焙生物质

主要产品是一种干燥的、黑色的固体材料,通常称为烘焙生物质或生物煤。虽然会释放出一些可用于驱动工艺的可燃气体,但固体产品是主要关注点。它保留了大部分原始能量,但形式更紧凑、更稳定。

热解(Pyrolysis):将生物质分解为新产品

热解在更高的温度下运行,以实现更彻底的转变。其目标是将生物质完全分解为有价值的固体、液体和气体产品组合。

目标:生产生物炭、生物油和合成气

与烘焙不同,热解不是为了改善现有燃料。它是一种转化技术,旨在将原料分解成基本成分:固体炭、液体油和易燃气体混合物。

关键工艺参数

热解在较高的温度下进行,通常从 300°C 到 600°C 或更高,并且完全没有氧气。加热过程的速度(快速或慢速热解)会极大地改变最终产物的比例。

主要产物:固体、液体和气体的混合物

热解产生三种不同的产品:

- 生物炭(固体):一种稳定的、富含碳的木炭,用于土壤改良、碳封存或过滤。慢速热解可最大化生物炭的产量。

- 生物油(液体):一种深色、粘稠的液体,可以精炼成运输燃料或用作特种化学品的来源。快速热解可最大化生物油的产量。

- 合成气(气体):易燃气体(如氢气、一氧化碳和甲烷)的混合物,可用于产生热量和电力,通常用于维持热解过程本身。

理解权衡

在这两种技术之间进行选择,需要了解它们固有的优点和缺点,这些直接与其不同的操作条件和目标相关联。

简单性与复杂性

烘焙是一个相对简单且更稳健的过程。较低的温度和对单一固体产物的关注使得设备和操作要求较低。

热解要复杂得多。管理更高的温度和处理三种不同的产品流(固体、液体和气体)需要更复杂的工程和控制系统。

升级与创造价值

烘焙通过将低质量的原料升级为高质量的固体燃料来增加价值,从而降低物流成本并改善处理性能。

热解通过将低价值的原料转化为多种、不同的、潜在更高价值的产品(如用于农业的生物炭或用于化工行业的生物油)来创造价值。

能源投入

由于其操作温度较低,烘焙处理相同数量的生物质所需的能源投入较少。热解是一个能源消耗更高的过程,因为它需要达到并维持更高的温度才能完全分解。

根据目标做出正确选择

您的选择完全取决于您期望的结果。问题不在于哪个过程“更好”,而在于哪个是实现您特定目标的正确工具。

- 如果您的主要重点是改善原生物质在发电厂中进行共燃时的处理、储存和燃烧性能:烘焙是理想且最直接的解决方案。

- 如果您的主要重点是生产稳定的、富含碳的土壤改良剂以改善农业用地和封存碳:慢速热解是最大化生物炭产量的正确工艺。

- 如果您的主要重点是生产液体生物燃料或可再生化学品的原料:快速热解是旨在最大化液体生物油部分的工艺技术。

通过理解温度和意图这一基本区别,您可以自信地选择正确的生物质转化热化学路径,以满足您的材料和能源目标。

总结表:

| 特征 | 烘焙 (Torrefaction) | 热解 (Pyrolysis) |

|---|---|---|

| 主要目标 | 将生物质升级为更好的固体燃料 | 将生物质分解为新产品(生物炭、生物油、合成气) |

| 温度范围 | 200°C - 300°C (温和) | 300°C - 600°C+ (剧烈) |

| 主要产品 | 烘焙生物质(生物煤) | 生物炭(慢速)、生物油(快速)和合成气 |

| 工艺复杂性 | 更简单 | 更复杂 |

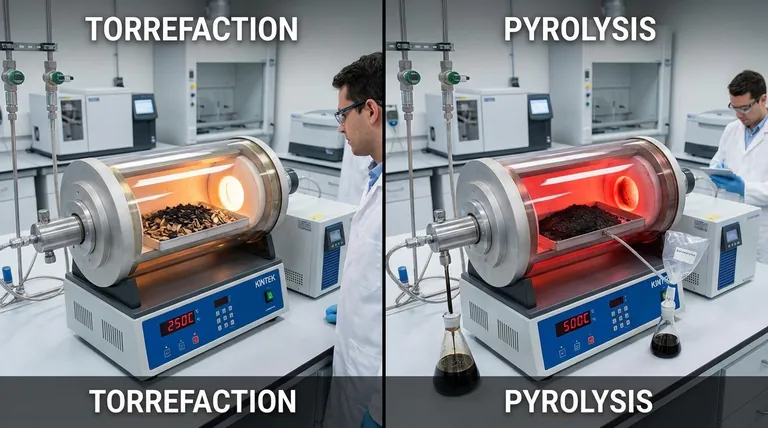

准备好为您的生物质转化需求选择正确的热化学工艺了吗?

KINTEK 专注于提供高质量的实验室设备和耗材,用于先进的生物质研发。无论您是探索烘焙以升级燃料,还是探索热解以生产生物炭和生物油,我们可靠的解决方案都能支持您的工作。

请立即使用下面的表格联系我们,讨论我们的专业知识如何帮助您实现材料和能源目标。

图解指南