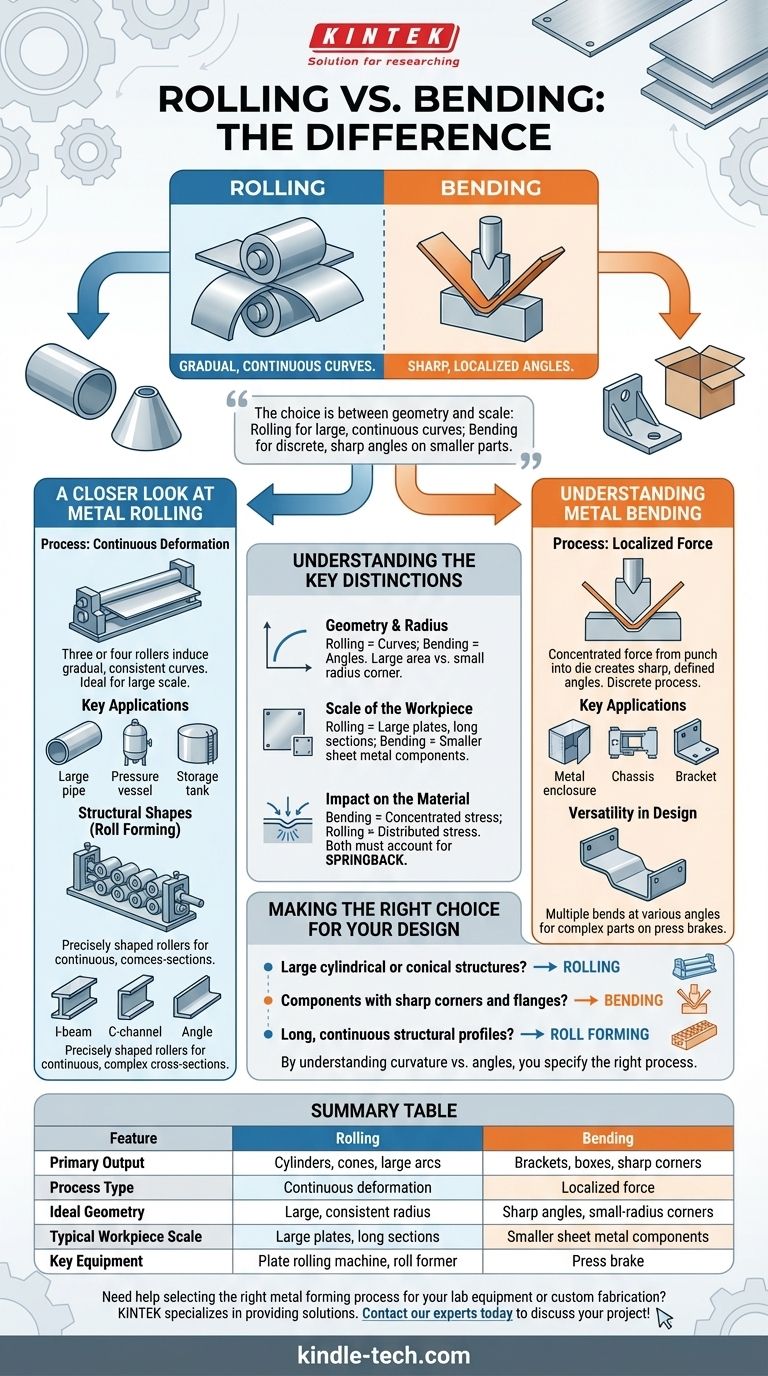

滚压和弯曲的根本区别在于材料的成形方式:滚压通过连续压力产生渐进的、大半径的曲线,而弯曲通过在特定点施加力来产生尖锐的、局部化的角度或小半径曲线。滚压用于制造圆柱体、圆锥体和大型弧形件,而弯曲用于制造支架、箱体和尖角。

滚压和弯曲之间的选择是几何形状和尺寸之间的选择。对于大型工件上的连续、大半径曲率,请选择滚压;对于在较小、更复杂的零件上创建离散的尖锐角度,请选择弯曲。

深入了解金属滚压

金属滚压是一种成形工艺,它使用一组辊子来减小金属件的厚度或赋予其所需的形状。这是一种连续工艺,非常适合大规模生产和大型零件。

滚压工艺:连续变形

在板材滚压等工艺中,金属板材或板材通过三到四个辊子。通过调整这些辊子的距离和位置,机器在工件的整个长度或宽度上产生渐进的、一致的曲线。这种渐进的压力确保了平滑、均匀的半径。

滚压的主要应用

这种方法是制造具有大而一致半径的零件的首选。常见示例包括大直径管道、压力容器、储罐和料斗的锥形部分。

结构形状

一种称为辊压成形的专业形式使用一系列精确成形的辊子,将连续的金属带材逐渐弯曲成复杂的横截面,例如工字钢、C型槽钢和角铁。

了解金属弯曲

弯曲是一种制造工艺,可在延展性材料的直轴上产生V形、U形或槽形。它最常在称为折弯机的机床上进行。

弯曲工艺:局部受力

折弯机使用冲头和模具将集中力施加到金属板材上的特定线上。冲头将板材压入模具,迫使其以尖锐、明确的角度弯曲。该过程是离散的,一次创建一个弯曲。

弯曲的主要应用

弯曲对于创建需要尖角和法兰的组件至关重要。例如电子设备的金属外壳、设备的底盘、小型支架和钣金箱体。

设计的通用性

由于每个弯曲都是一个独立的操作,折弯机提供了巨大的通用性,可以在单个工件上以各种角度和不同方向创建具有多个弯曲的复杂零件。

理解主要区别

虽然这两种工艺都用于塑造金属,但它们的核心原理、应用和设备却截然不同。选择哪种工艺的决定很少会模棱两可。

几何形状和半径

这是最关键的区别。滚压用于曲线;弯曲用于角度。滚压擅长在大面积上产生真实的半径。弯曲擅长沿直线创建小半径的角。

工件的尺寸

滚压机设计用于处理大型板材和长段金属,通常长度或宽度达数英尺。折弯机通常用于较小、更易于管理的钣金部件,尽管也有用于特殊应用(如船体成形)的超大型折弯机。

对材料的影响

弯曲将应力集中在非常窄的线上,这会影响材料在拐角处的性能。滚压将成形应力更均匀地分布在零件的整个弯曲表面。两种工艺都必须考虑回弹,即材料在力移除后试图恢复其原始形状。

为您的设计做出正确选择

选择正确的工艺对于高效且经济地实现您的设计意图至关重要。您的零件几何形状几乎总能提供明确的答案。

- 如果您的主要重点是创建大型圆柱形或锥形结构:滚压是完成此任务唯一实用且高效的方法。

- 如果您的主要重点是制造带有尖角和法兰的组件:在折弯机上进行弯曲是正确且必要的工艺。

- 如果您的主要重点是成形长而连续的结构型材:辊压成形是理想的大批量生产方法。

通过理解连续曲率和局部角度之间的区别,您可以为更坚固、更经济的设计指定正确的制造工艺。

总结表:

| 特点 | 滚压 | 弯曲 |

|---|---|---|

| 主要产出 | 圆柱体、圆锥体、大型弧形件 | 支架、箱体、尖角 |

| 工艺类型 | 连续变形 | 局部受力 |

| 理想几何形状 | 大而一致的半径 | 尖锐角度、小半径角 |

| 典型工件尺寸 | 大型板材、长段 | 较小的钣金部件 |

| 关键设备 | 板材滚压机、辊压成形机 | 折弯机 |

需要帮助为您的实验室设备或定制制造项目选择合适的金属成形工艺吗?在KINTEK,我们专注于为实验室需求提供解决方案,从定制金属外壳到专业组件。我们的专业知识确保您获得最有效和最具成本效益的制造方法来满足您的设计。立即联系我们的专家讨论您的项目需求!

图解指南