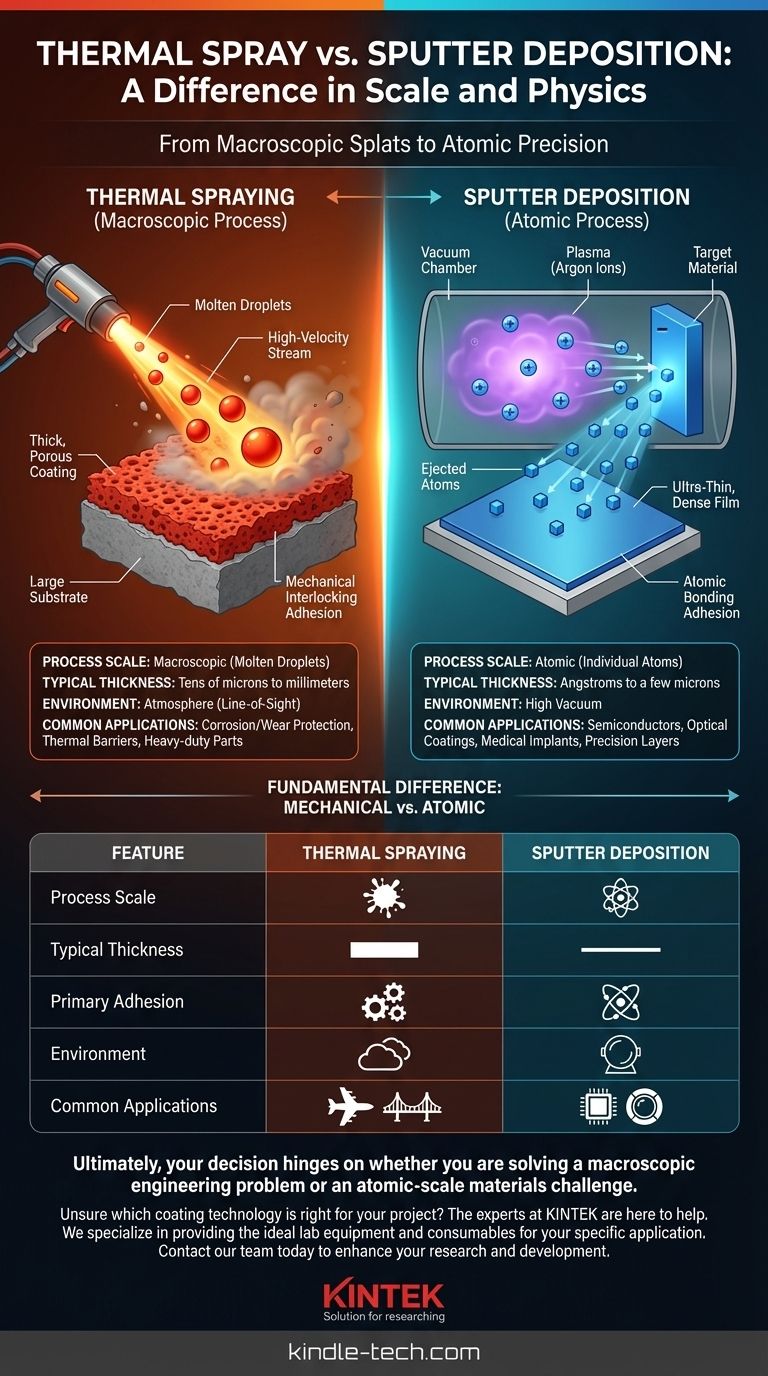

从根本上讲,喷涂沉积和溅射沉积之间的区别在于规模和物理原理。热喷涂是一个机械过程,它将熔融或半熔融的液滴喷射出去,形成厚厚的涂层,很像高科技喷漆。而溅射是一种基于真空的原子级过程,其中单个原子通过离子轰击从源材料中溅射出来,一次一个原子地构建超薄薄膜。

在喷涂和溅射之间做出的选择,不是在相似的替代方案之间做选择;而是在两种完全不同的技术类别之间做选择。喷涂用于在宏观尺度上创建厚实的、保护性的或功能性的层,而溅射用于在原子级别控制下,为先进的电子和光学应用工程制造精确的超薄薄膜。

物理原理:每种工艺的工作原理

要了解哪种方法适合您的目标,您必须首先了解它们根本不同的机制。一种在开放空气中使用液态颗粒,另一种在高真空中使用单个原子。

热喷涂解释

热喷涂是一类工艺,其中材料(通常以粉末或线材形式)被加热到熔融或半熔融状态。

然后,高速气流将这种材料雾化成细小液滴,并将它们喷射到基材上。撞击后,这些液滴会扁平化、冷却并固化,一层一层地形成涂层。

这是一个单向(line-of-sight)过程,意味着涂层只在“喷射物”可以直接击中的地方形成。常见的热源包括燃烧火焰(火焰喷涂)或电弧(电弧喷涂、等离子喷涂)。

溅射沉积解释

溅射是一种在真空室内部发生的物理气相沉积(PVD)形式。

该过程首先引入惰性气体(几乎总是氩气),并产生等离子体(一个带电的、发光的离子云)。将高负电压施加到源材料上,即“靶材”。

该电压加速正电荷的氩离子,使其以巨大的力量撞击靶材。这种碰撞会物理地将靶材上的单个原子撞击或“溅射”出来。这些汽化后的原子随后穿过真空并凝结在基材上,形成薄膜。

比较所得涂层

机制上的巨大差异导致了具有完全不同特性的涂层。您的应用对厚度、密度和纯度的要求将决定哪种工艺适用。

薄膜厚度与沉积速率

- 热喷涂:其特点是沉积速率非常高。它可以沉积从几十微米到几毫米厚的材料。目标通常是快速形成大量层。

- 溅射:其特点是沉积速率非常低,以每分钟纳米为单位。它用于制造极其薄且受控的薄膜,厚度从几个原子(埃)到几微米不等。

附着力与密度

- 热喷涂:附着力主要是机械性的。高速颗粒“飞溅”并与基材的粗糙表面联锁。所得涂层通常具有一定程度的孔隙率,这取决于应用可能是缺点也可能是优点。

- 溅射:附着力是原子和化学性的。溅射原子的能量很高,使它们能够嵌入基材的顶层,形成极其牢固的粘合。所得薄膜极其致密且无孔。

纯度与保形性

- 热喷涂:由于通常在大气中进行,涂层可能会与氧气和氮气反应,导致氧化物和其他杂质。作为一种单向过程,它难以均匀涂覆复杂的形状和内部表面。

- 溅射:高真空环境确保了极高的纯度薄膜,因为很少有杂散分子会污染该过程。虽然仍然主要是单向的,但蒸汽的原子特性使其比喷涂更能均匀地涂覆复杂的几何形状(更好的保形性)。

了解实际的权衡

您的决定还将受成本、规模以及您需要处理的材料驱动。

成本与复杂性

- 热喷涂:设备通常成本较低,不需要真空,可用于大型部件甚至现场维修。它是一种更坚固的工业规模技术。

- 溅射:需要对高真空室、复杂的电源和冷却系统进行大量资本投资。该过程复杂,需要高度受控的环境。

常见应用

- 热喷涂:非常适合重载应用。这包括喷气发动机涡轮机的热障涂层、桥梁和基础设施的腐蚀防护、工业辊筒的耐磨涂层以及修复磨损的机器部件。

- 溅射:是高科技应用的理想选择。这包括在半导体芯片上制造微观金属布线、眼镜镜片上的抗反射涂层、建筑玻璃上的低辐射涂层以及医疗植入物上的生物相容性涂层。

为您的目标做出正确的选择

正确的工艺是能在您的预算内满足应用物理要求的工艺。请将这些要点作为您的指南。

- 如果您的主要关注点是在大型部件上实现厚实的耐腐蚀或耐磨损:热喷涂是最有效和最经济的解决方案。

- 如果您的主要关注点是创建薄的、精确的电子或光学层:溅射沉积是行业标准,提供无与伦比的控制和纯度。

- 如果您的主要关注点是增加热障等厚的功能层:热喷涂专为此而设计,可快速提供坚固的涂层。

- 如果您的主要关注点是在敏感基材上沉积高附着力、超纯薄膜:溅射的原子键合和低温特性使其成为更优的选择。

最终,您的决定取决于您是在解决宏观工程问题还是原子级材料挑战。

摘要表:

| 特征 | 热喷涂 | 溅射沉积 |

|---|---|---|

| 工艺规模 | 宏观(熔融液滴) | 原子级(单个原子) |

| 典型厚度 | 几十微米到毫米 | 埃到几微米 |

| 主要附着力 | 机械联锁 | 原子/化学键合 |

| 环境 | 大气层 | 高真空 |

| 常见应用 | 腐蚀/磨损防护、热障涂层 | 半导体、光学涂层、医疗植入物 |

不确定哪种涂层技术适合您的项目? KINTEK 的专家随时为您提供帮助。我们专注于为您特定的应用提供理想的实验室设备和耗材,无论您需要热喷涂的强大功能还是溅射沉积的精确控制。请立即联系我们的团队,讨论您的要求,了解我们的解决方案如何增强您的研究和开发工作。

图解指南

相关产品

- 实验室塑料PVC压延拉伸薄膜流延机用于薄膜测试

- 用于工业和科学应用的CVD金刚石圆顶

- 实验室和工业用循环水真空泵

- 真空密封连续工作旋转管式炉 旋转管炉

- 实验室高压蒸汽灭菌器立式高压灭菌器用于实验室部门