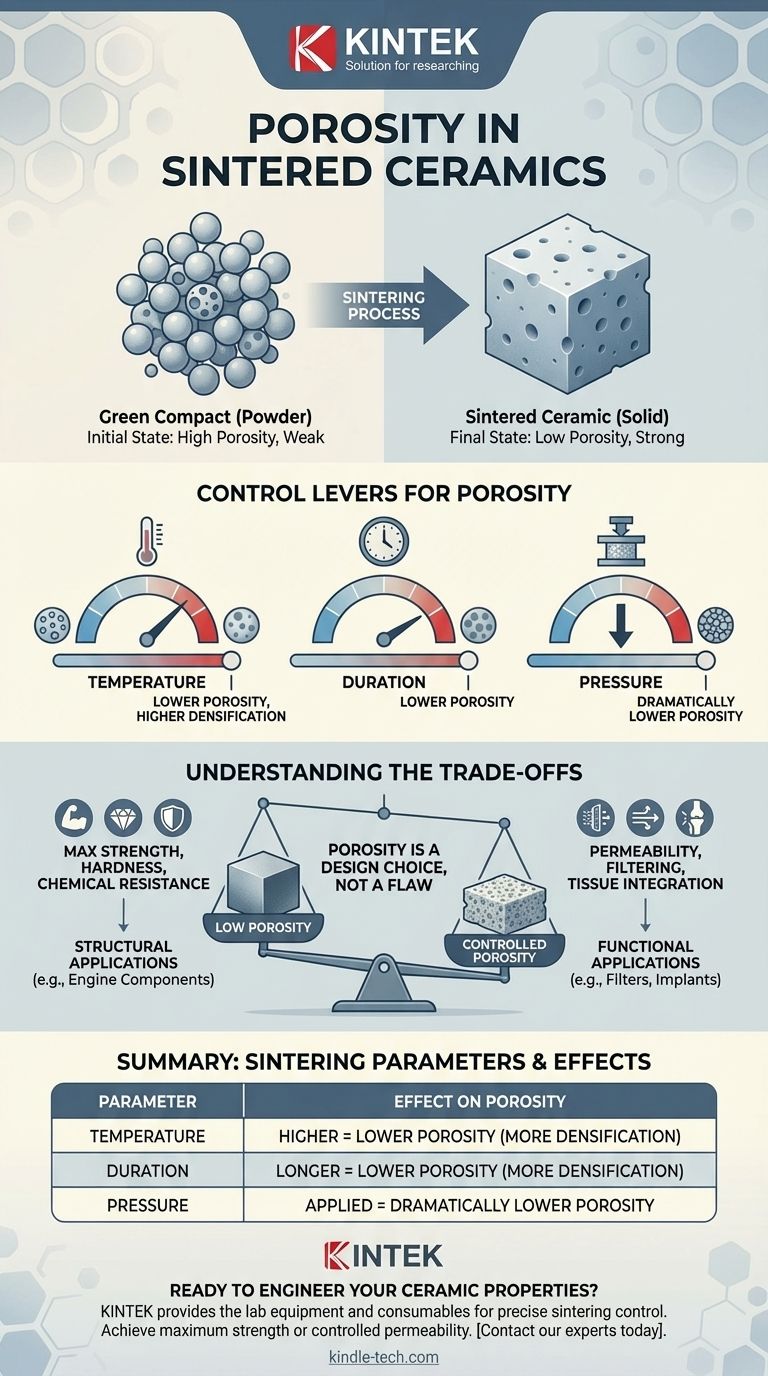

简而言之,烧结陶瓷的孔隙率不是一个固定值。它是一个高度可变且经过工程设计的特性,在制造过程中会受到有意控制。最终的孔隙率取决于陶瓷粉末的初始状态以及烧结过程中使用的具体温度、持续时间和压力。

核心要点是,陶瓷中的孔隙率是一种设计选择,而不是固有的缺陷。通过仔细控制烧结过程,制造商可以调节孔隙率水平,以实现特定的性能特征,从最大强度到受控渗透性。

烧结过程:从粉末到固体

烧结是现代陶瓷制造的基石。它是一个将压实的粉末(称为“生坯”)转变为具有有用机械性能的致密固体物体的过程。

“生坯”:您的起点

陶瓷生产始于一种被压制或塑造成所需形状的细粉末。这个初始物体,即生坯,很脆弱,其颗粒之间存在大量的空隙,即孔隙。

这种初始孔隙率是烧结过程旨在减少的基线。

烧结如何减少孔隙率

烧结涉及将生坯加热到高温,但温度仍低于材料的熔点。在此温度下,原子开始跨越颗粒边界扩散。

这种固态扩散导致单个颗粒熔合在一起,消除它们之间的空隙,并使整个部件收缩和致密化。

主要目标:致密化

对于大多数高性能应用,如切削工具或电绝缘体,烧结的主要目标是实现尽可能高的密度。

降低孔隙率可以提高材料的机械强度、硬度和热稳定性,使最终产品坚固耐用。

控制陶瓷孔隙率的控制杆

工程师在烧结过程中可以操纵几个关键变量,以实现所需的最终孔隙率。

烧结温度

较高的温度会加速原子扩散的速度。这使得颗粒能够更快、更有效地结合,从而在更短的时间内实现更大的致密化和更低的最终孔隙率。

烧结持续时间

延长陶瓷在烧结温度下保持的时间,使扩散过程持续更长时间。这为材料提供了更多消除残余孔隙的时间,进一步提高其密度。

施加的压力

在某些先进工艺中,加热过程中会施加外部压力。这会物理上迫使颗粒靠得更近,从而极大地加速致密化,并有可能实现极低水平的孔隙率。

理解权衡

实现特定水平的孔隙率总是在所需性能和实际限制之间取得平衡。没有单一的“最佳”孔隙率水平;它完全取决于应用。

低孔隙率:通往强度的道路

对于结构应用,低孔隙率几乎总是更好。致密、无孔的陶瓷具有卓越的机械强度、硬度和耐化学腐蚀性。这对于发动机部件、切削工具和耐火材料等部件至关重要。

何时孔隙率是特性而非缺陷

然而,一些先进应用需要特定、受控的孔隙率水平。用于过滤器、催化剂载体或生物医学植入物的材料在设计时就具有相互连接的孔隙网络,以允许流体通过或促进组织整合。

完美的代价

实现接近零的孔隙率需要激进的烧结条件——非常高的温度、长时间或昂贵的加压设备。这会增加能源消耗和制造成本,对于普通瓷砖或卫浴洁具等产品来说,这可能不合理。

为您的应用设计孔隙率

正确的孔隙率水平取决于陶瓷部件的最终用途。必须定制制造过程以满足该特定目标。

- 如果您的主要重点是最大的机械强度和耐用性:您必须通过使用高温、足够的时间以及可能的加压烧结来最大限度地减少孔隙率。

- 如果您的主要重点是制造功能性多孔材料:您必须使用仔细控制的、通常较低的温度和特种起始材料来创建和保持所需的孔隙结构。

- 如果您的主要重点是平衡成本和总体性能:您必须优化烧结参数以实现可接受的密度和强度,而无需承担完全致密化的高昂能源和时间成本。

最终,将孔隙率视为一个可控的设计参数是释放陶瓷材料巨大潜力的关键。

摘要表:

| 烧结参数 | 对孔隙率的影响 |

|---|---|

| 温度 | 温度越高 = 孔隙率越低(致密化程度越高) |

| 持续时间 | 时间越长 = 孔隙率越低(致密化程度越高) |

| 压力 | 施加压力 = 孔隙率急剧降低 |

准备好为您的应用设计完美的陶瓷特性了吗?

在 KINTEK,我们专注于提供精确控制烧结过程所需的实验室设备和耗材。无论您的目标是最大强度还是受控渗透性,我们的解决方案都能帮助您实现项目所需的精确孔隙率。

立即联系我们的专家,讨论我们如何支持您实验室的陶瓷制造和研究需求。

图解指南