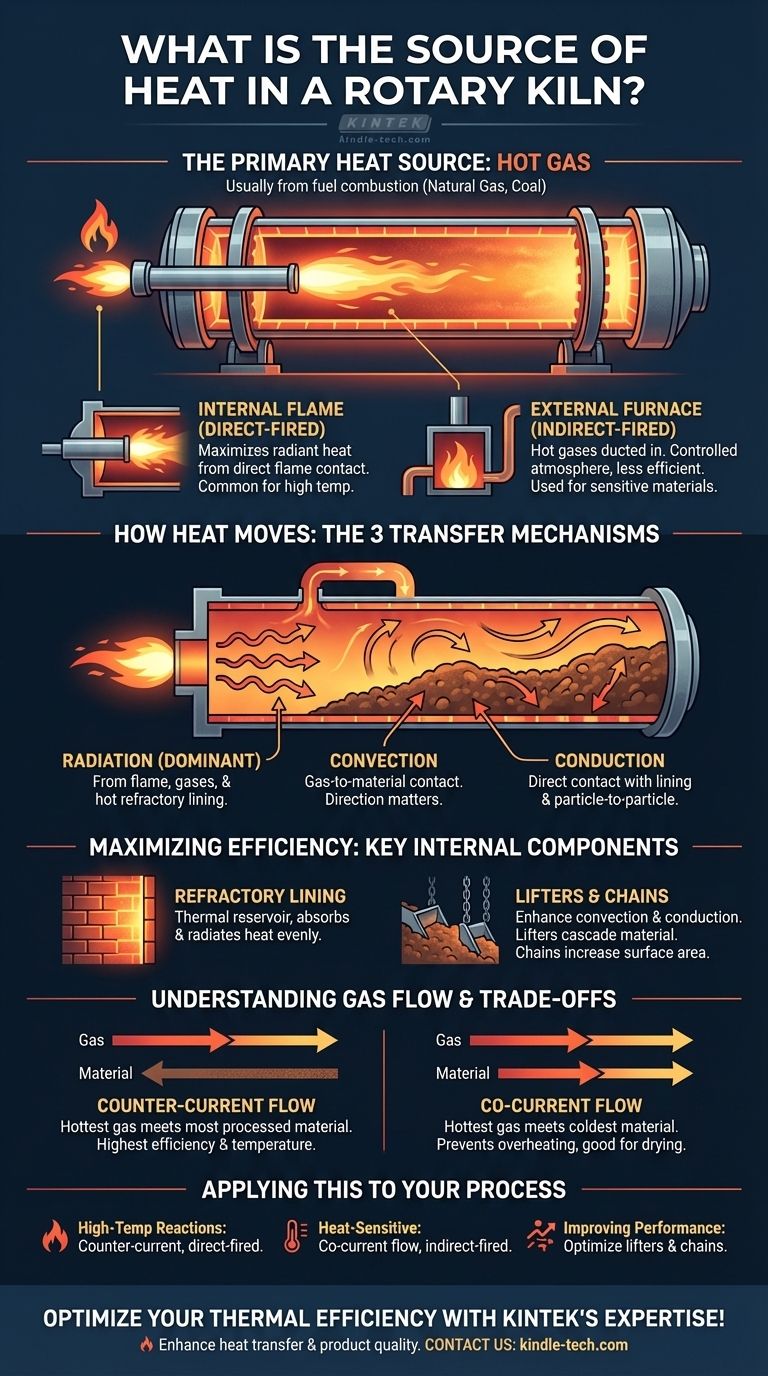

回转窑的主要热源是热气。 这种气体几乎总是由燃料(如天然气或煤)燃烧产生的。火焰和由此产生的热气可以直接在窑炉内部通过大型燃烧器管道产生,也可以在单独的外部炉中产生,然后通过管道引入窑炉。

回转窑的功能不仅仅是产生热量,而是以最高效率将热量传递到移动的物料床中。因此,真正的加工热量“来源”涉及整个系统——燃料燃烧器、气流、耐火衬里和内部热交换器——它们协同工作,管理辐射、对流和传导。

产生热量:燃烧器系统

回转窑本质上是一种热处理设备。初始能量输入来自燃料燃烧,其配置方式主要有两种。

内部火焰(直接燃烧)

这是最常见的配置。一个大型、强力的燃烧器管道安装在窑炉的一端,沿中心轴线投射出长而受控的火焰。

这种方法直接将物料和窑炉内部表面暴露在火焰中,最大限度地提高了燃烧过程本身的辐射传热。

外部炉(间接燃烧)

在某些应用中,热气在单独的固定炉中产生,然后通过管道输送到窑炉中。

当不希望火焰直接冲击物料时,会采用这种方法。它允许更好地控制窑炉内部气氛,但通常不如直接燃烧常见,热效率也较低。

热量如何移动:三种传热机制

一旦产生热量,就必须将其传递到待处理的物料中。这通过三种不同但相互关联的机制发生。

辐射:主导力量

热量从火焰、热燃烧气体以及关键的,从衬砌窑炉内壳的热耐火砖辐射出来。随着窑炉旋转,耐火材料在通过热气空间时被加热,然后将热量辐射到物料床中。

对流:气体与物料接触

对流是热气流过物料床表面时将热量传递出去的过程。这种气流的方向——是与物料流同向还是逆向——是一个关键的设计参数。

传导:直接物理接触

热量也通过与热耐火壁的物理接触直接传导到物料中。此外,热量在加工床内的单个颗粒之间也会传导。

最大限度提高效率:关键内部组件

一个裸露的旋转管是一个低效的热交换器。窑炉采用复杂的内部组件来显著改善传热过程。

耐火衬里

衬砌窑炉钢壳的耐火砖不仅保护钢材免受极端温度影响。它还充当热储存器,吸收大量热量并将其均匀地辐射到物料床中。

内部热交换器(提升器和链条)

这些组件旨在增强对流和传导。

- 提升器是翅片或铲斗,它们拾取物料并使其在热气流中翻腾,从而显著增加暴露于对流传热的表面积。

- 链条是悬挂在气流中的重型链幕,通常位于窑炉较冷的进料端。它们被物料覆盖,作为气体与固体进料之间巨大的换热表面。

理解权衡:气流方向

热气流与物料流之间的关系从根本上改变了窑炉的热特性。

逆流

热气从物料出料端引入,逆着移动的物料向上流动。这是最常见且热效率最高的设置。它确保最热的气体与处理程度最高的物料相遇,从而实现尽可能高的最终产品温度。

顺流

热气从物料进料端引入,并沿相同方向流动。这通常用于干燥或处理热敏材料。最热、最强的气体与最冷、最湿的物料相遇,这提供了保护性冷却效果,防止热冲击或损坏。

将其应用于您的工艺

您的窑炉设计和操作选择完全取决于您正在处理的物料和您期望的结果。

- 如果您的主要重点是实现高温反应(如水泥熟料烧结)的最大热效率: 直接燃烧、逆流窑炉,配备广泛的链条系统和优化的提升器,是最大化传热的标准配置。

- 如果您的主要重点是处理热敏或挥发性物料(如污泥干燥): 通常首选顺流配置,以防止在物料进料端过热或发生不受控制的反应。

- 如果您的主要重点是提高现有窑炉的性能: 评估和优化内部热交换器,如提升器和链条,通常能最大程度地改善传热和整体效率。

了解热量如何产生、传递和管理是掌握任何回转窑系统性能的关键。

总结表:

| 热源与传热方式 | 主要特点 | 常见应用 |

|---|---|---|

| 直接燃烧(内部火焰) | 燃烧器位于窑内,最大化辐射热 | 水泥熟料烧结、高温煅烧 |

| 间接燃烧(外部炉) | 独立炉,受控气氛 | 处理敏感或挥发性物料 |

| 辐射 | 来自火焰、气体和耐火衬里的热量 | 高温区域的主导方式 |

| 对流 | 通过气流流过物料床进行传热 | 通过提升器和链条增强 |

| 传导 | 与热耐火材料或物料颗粒直接接触 | 物料床加热的关键 |

利用 KINTEK 的专业知识优化您的回转窑热效率! 无论您是处理水泥、矿物还是特种材料,我们的实验室设备和耗材都旨在增强传热、降低能源成本并提高产品质量。立即联系我们,讨论我们如何支持您实验室独特的传热处理需求。

图解指南