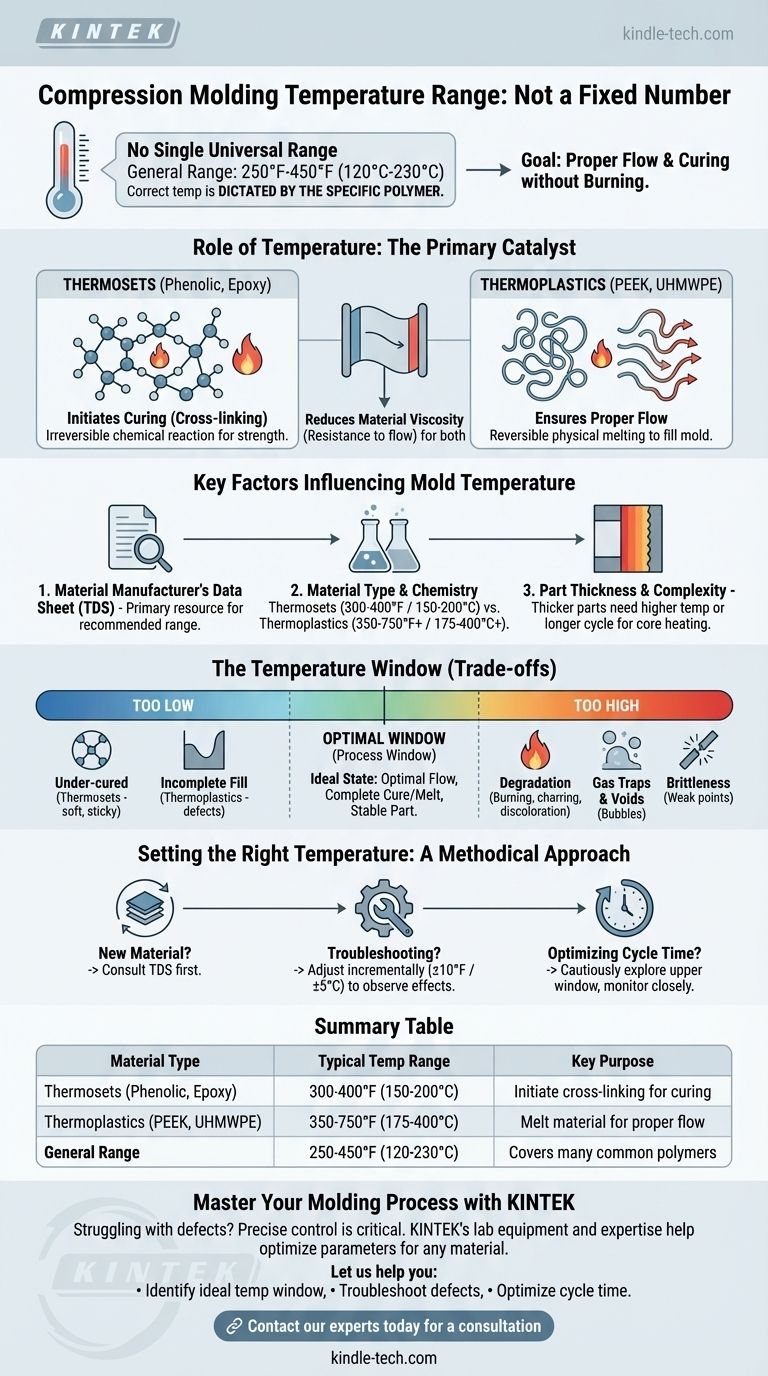

在压缩成型中,没有单一的通用温度范围。虽然 250°F 至 450°F(120°C 至 230°C)的通用范围涵盖了许多常见材料,但正确的温度完全取决于您所使用的特定聚合物。主要目标是将材料加热到足以实现适当流动和固化,同时又不会导致其燃烧或降解。

压缩成型的正确温度不是一个固定设置,而是一个关键的工艺变量。它由材料的化学性质决定,目标是在不造成热损伤的情况下实现最佳流动和完全交联(对于热固性材料)或熔化(对于热塑性材料)。

温度在成型过程中的作用

温度是压缩成型中的主要催化剂。它不仅能软化材料,还能启动形成稳定零件所需的根本性化学和物理变化。

启动固化过程(热固性材料)

对于热固性材料,如酚醛树脂、有机硅和环氧树脂,热量会触发不可逆的化学反应,称为交联。该反应形成强大的分子键,将原材料从可塑状态转变为坚硬、固体且耐热的最终零件。温度必须足够高,才能在实际的时间范围内启动并完成此反应。

确保适当流动(热塑性材料)

对于热塑性材料,如 PEEK 或 UHMWPE,热量的作用不同。它将材料的温度提高到其熔点以上,使其在压力下软化并流动,以填充模腔的每一个细节。与热固性材料不同,这种变化是物理且可逆的。

降低材料粘度

在这两种情况下,热量都会降低聚合物的粘度(流动阻力)。达到正确的粘度至关重要。如果粘度过高,材料将无法完全填充模具,导致缺陷。如果粘度过低,则可能导致溢料等其他问题。

影响模具温度的关键因素

确定精确温度需要考虑几个关键因素。材料本身是最重要的变量。

材料制造商的数据表

这是您最重要的单一资源。材料制造商提供的技术数据表 (TDS) 将指定推荐的成型温度范围。始终从这里开始,因为此范围是基于对该特定聚合物配方的广泛实验室测试。

材料类型:热固性与热塑性

聚合物的化学家族是主要决定因素。

- 热固性材料(例如,酚醛树脂、环氧树脂、硅橡胶)通常在 300°F 至 400°F(150°C 至 200°C)的范围内固化。

- 热塑性材料(例如,PEEK、UHMWPE)需要更高的温度才能完全熔化,通常在 350°F 至 750°F(175°C 至 400°C)或更高,具体取决于特定聚合物。

零件厚度和复杂性

较厚的零件需要更多的能量才能将材料核心加热到目标温度。对于较厚的截面,您可能需要使用稍高的模具温度或显着更长的循环(保压)时间,以确保零件完全固化或完全熔化。

理解权衡:温度窗口

理想温度很少是一个单一的数字,而是一个“工艺窗口”。在此窗口之外操作将导致可预测的故障。

温度过低时会发生什么?

不足的成型温度会阻止材料达到其理想状态。

- 对于热固性材料:这会导致固化不足的零件。零件可能感觉柔软、发粘或易碎,并且会缺乏其预期的强度、耐化学性和热稳定性。

- 对于热塑性材料:材料粘度过高,导致填充不完全(短射)、表面光洁度差以及材料前沿未能正确融合的薄弱点。

温度过高时会发生什么?

过热与不足的热量一样具有破坏性。

- 材料降解:所有聚合物都有一个开始化学分解的温度。这可能表现为燃烧、炭化或变色。

- 气穴和空隙:过热会导致材料过度脱气,产生气泡和空隙,从而削弱零件。

- 脆性:即使没有明显烧焦,过热也会损坏聚合物链,导致零件在受力时变脆。

为您的项目设置正确的温度

要确定最佳温度,您的方法应该系统化并以材料规格为基础。

- 如果您的主要重点是加工新材料:始终首先查阅制造商的技术数据表以获取推荐的温度范围。

- 如果您的主要重点是解决质量问题:在推荐的窗口内以小增量(例如,±10°F 或 ±5°C)系统地调整温度,以观察对缺陷的影响。

- 如果您的主要重点是优化循环时间:在找到稳定的工艺后,您可以谨慎地探索材料温度窗口的上限,以潜在地缩短固化时间,但要密切监测是否有任何降解迹象。

最终,掌握温度控制在于理解您的特定材料的行为,而不是寻找一个单一的通用数字。

总结表:

| 材料类型 | 典型温度范围 | 主要目的 |

|---|---|---|

| 热固性材料(酚醛树脂、环氧树脂) | 300°F - 400°F (150°C - 200°C) | 启动交联以进行固化 |

| 热塑性材料(PEEK、UHMWPE) | 350°F - 750°F (175°C - 400°C) | 熔化材料以实现适当流动 |

| 通用范围 | 250°F - 450°F (120°C - 230°C) | 涵盖许多常见聚合物 |

使用 KINTEK 掌握您的成型工艺

是否正在为热固性材料固化不足或热塑性材料填充不完全而苦恼?压缩成型工艺的精确温度控制对于零件质量和生产效率至关重要。

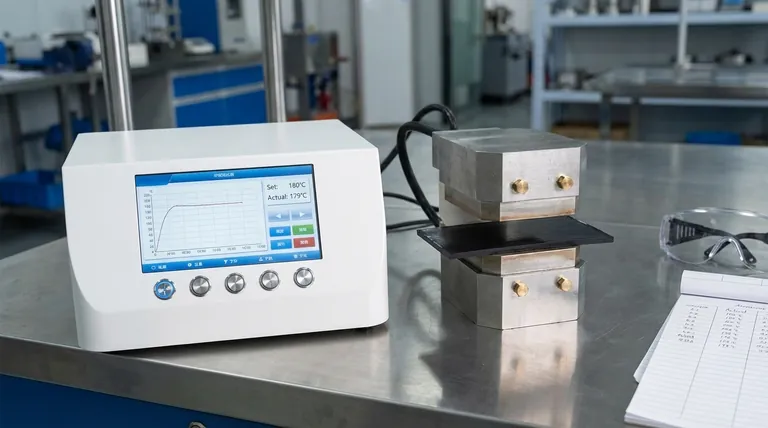

在 KINTEK,我们专注于实验室设备和耗材,帮助您获得完美的结果。我们的专业知识支持实验室优化任何材料的成型参数,从常见聚合物到高性能工程塑料。

让我们帮助您:

- 确定特定材料的理想温度窗口

- 解决常见的缺陷,如烧焦、短射或脆性

- 在不影响零件完整性的情况下优化您的循环时间

立即联系我们的专家 进行个性化咨询,了解 KINTEK 的解决方案如何增强您的实验室能力并确保完美的压缩成型结果。

图解指南