为防止液压油过度加热,您必须减少系统的热负荷或增加其散热能力。最有效的策略是在简单地增加冷却系统之前,识别并纠正导致热量的效率低下源头,例如不必要的压力下降或组件内部泄漏。

要理解的核心原则是,液压系统中的热量是能量浪费的直接症状。每一个在不产生有用功的情况下造成压力下降的组件,本质上都是一个小型电加热器,将液压功率转换为热能。您的主要目标是找到并最小化这些浪费的来源。

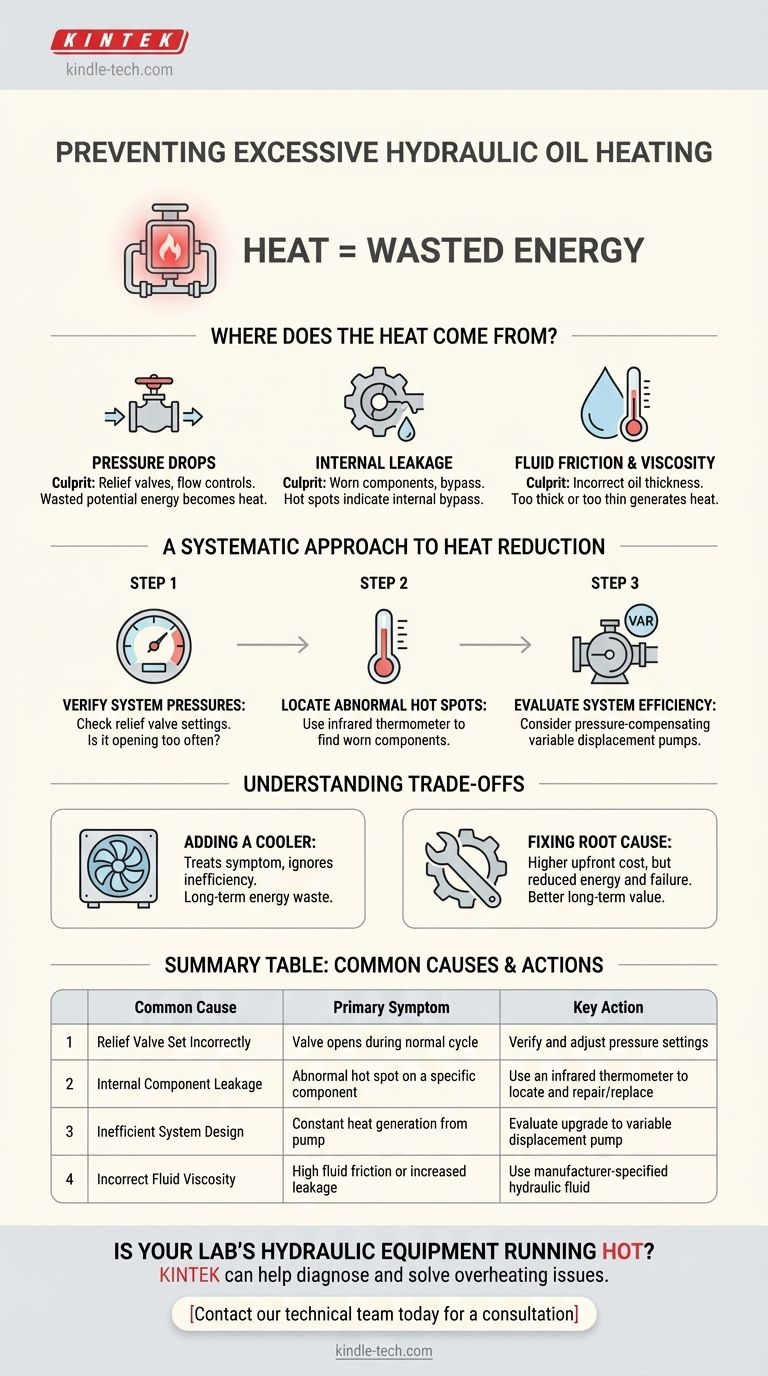

热量从哪里来?

了解热量的来源是控制它的第一步。当液压油从高压区域流向低压区域而没有产生机械功时,就会产生热量。

压力下降的影响

压力下降是大多数液压系统中最大的热量来源。当流体被迫通过限制时,就会发生这种情况。

最常见的罪魁祸首是溢流阀。当固定排量泵输送的流体多于系统所需时,多余的流体会通过溢流阀,将其所有势能直接转化为热量。

其他组件,如流量控制阀、比例阀,甚至是尺寸过小的软管或接头也会产生压力下降和随之而来的热量。

内部泄漏的影响

随着组件的磨损,其内部密封件和公差会退化。这使得高压流体绕过其预定路径并直接返回低压油箱。

泵、马达和气缸中的这种内部旁通或“泄漏”不会产生任何有用功。它是热量的一个主要来源,尤其是在使用时间较长、磨损严重的设备中。组件异常发热通常是内部泄漏严重的一个明确迹象。

流体摩擦和粘度

液压油本身的粘度也起着作用。如果油液对于工作温度来说太稠(高粘度),它会增加管道和组件内部的流体摩擦,从而产生热量。

相反,如果油液太稀(低粘度),它可能会增加组件的内部泄漏,这也会产生热量。使用制造商规定的流体至关重要。

系统化的减热方法

不要立即假设冷却器太小,系统化的诊断通常会发现一个更便宜、更有效的根本问题。

步骤 1:验证系统压力

检查您的溢流阀设置。它们的设置是否高于制造商的规格?设置过高的阀门会导致整个系统产生不必要的发热。

此外,确定溢流阀是否在正常的机器循环期间打开。如果是,则系统正在低效率地将能量作为热量排放。

步骤 2:定位异常热点

使用非接触式红外测温仪扫描系统组件,最好是在运行后立即进行。

一个比周围管路明显更热的组件——例如特定的阀门、气缸或泵——是过度内部泄漏的有力指示,需要解决。

步骤 3:评估整体系统效率

考虑系统设计。一个使用固定排量泵并带有溢流阀的简单系统,如果执行器经常处于空闲状态或需要可变流量,其效率本身就很低。

升级到压力补偿式或负载感应式变量排量泵可以显著减少热量产生,因为它只产生系统实际需要的流量和压力。

了解权衡

解决热量问题涉及平衡成本、复杂性和性能。对于每种应用来说,没有一个“最佳”的解决方案。

增加冷却器与解决根本原因

安装更大的热交换器通常被视为一种快速修复方法。它处理的是症状(过热),但忽略了病因(系统效率低下)。

这种方法可能解决了过热问题,但潜在的效率低下仍在继续浪费能源,从而增加了机器使用寿命内的运营成本。

设计中的成本与效率

一个高效的液压回路,例如使用负载感应泵和比例阀的回路,具有较高的前期成本。

然而,从减少能源消耗和消除与热量相关的组件故障中获得的长期节省通常证明了初始投资是合理的,尤其是在连续运行的应用中。

为您的目标做出正确的选择

您的策略应以您的特定操作需求和限制为指导。

- 如果您的首要重点是即时故障排除:使用红外测温仪查找热点,并使用压力表验证溢流阀设置,因为这些是最常见且易于修复的问题。

- 如果您的首要重点是长期可靠性:专注于通过修理或更换显示内部泄漏迹象的磨损组件来解决热量的根本原因。

- 如果您的首要重点是能源效率:分析基本系统设计,看是否可以实施更高效的泵或控制方法,以从一开始就阻止热量的产生。

最终,将过多的热量视为可测量的能量浪费指标,是构建更可靠、更具成本效益的液压系统的关键。

摘要表:

| 热量的常见原因 | 主要症状 | 关键操作 |

|---|---|---|

| 溢流阀设置不正确 | 阀门在正常循环期间打开 | 验证并调整压力设置 |

| 组件内部泄漏 | 特定组件出现异常热点 | 使用红外测温仪定位并修理/更换 |

| 系统设计效率低下 | 泵持续产生热量 | 评估升级到变量排量泵 |

| 流体粘度不正确 | 流体摩擦增加或泄漏增加 | 使用制造商规定的液压油 |

您的实验室液压设备是否运行过热且效率低下?

过多的热量是能量浪费的标志,并可能导致设备过早失效。KINTEK 专注于实验室设备和耗材,服务于实验室需求。我们的专家可以帮助您诊断液压系统过热的根本原因——无论是磨损的组件还是低效的设计——并提供正确的解决方案来提高可靠性并降低运营成本。

提高您实验室的效率并保护您的投资。立即联系我们的技术团队进行咨询,讨论您的特定液压系统挑战。

图解指南