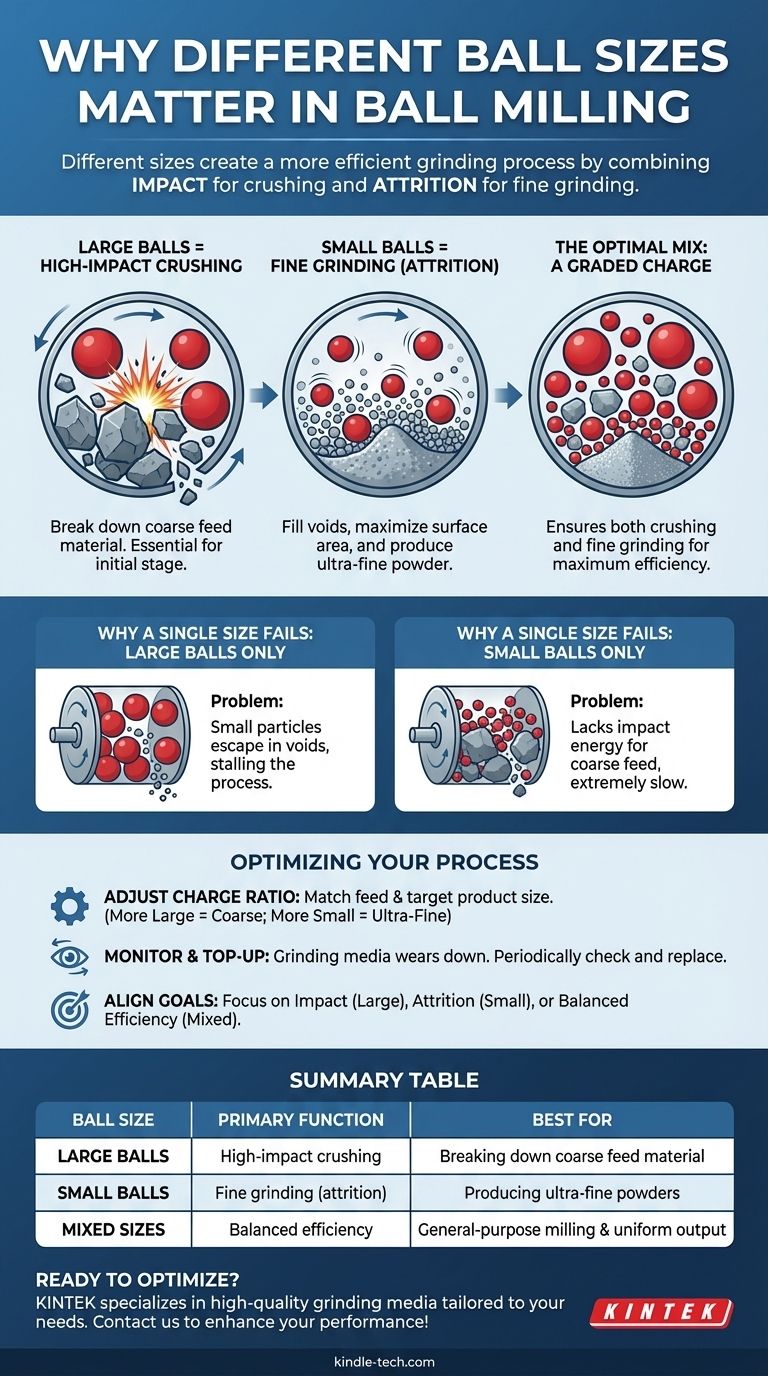

简而言之,球磨机中使用不同尺寸的球是为了实现更高效的研磨过程。 球径的混合确保了:大球通过高冲击碰撞分解大块物料,而小球通过摩擦作用将小颗粒研磨成细粉。

核心原则是,各种球径的“分级装填”可以优化研磨过程。大球为粗物料提供原始的破碎能力,而小球则填充空隙,有效地研磨细物料,防止能量和时间的浪费。

研磨的核心机械原理

要理解为什么混合球径更优越,您必须首先了解球磨机减小粒度的两种主要方式:冲击和磨擦(或称磨蚀)。研磨介质的尺寸直接影响哪种力占主导地位。

大球用于高冲击破碎

较大、较重的球具有更大的动能。当球磨机转动时,这些球被举得更高,落下时冲击力更大,产生强大的冲击事件。

这种高冲击力对于研磨的初始阶段至关重要,即需要分解进料中的大块粗颗粒。没有这种力量,过程将极其缓慢。

小球用于细磨(磨擦作用)

相比之下,较小的球在给定重量下具有更大的总表面积。它们会填充大球与被研磨物料之间的空隙。

它们主要的研磨作用是磨擦作用(attrition)——一种对已是小颗粒的物料进行剪切和摩擦的力,能非常有效地将其研磨成极细的粉末。它们提供了指数级更多的接触点,以确保没有颗粒能逃脱研磨作用。

空隙空间的关键作用

想象一下,一个罐子里只装满了大弹珠。您会注意到它们之间存在明显的空隙。小颗粒很容易落入这些空隙中,从而被大弹珠的破碎力所屏蔽。

通过加入较小的球(就像罐子类比中的沙子),您可以填补这些空隙。这极大地提高了填充密度和球对颗粒的接触点数量,确保所有尺寸的颗粒都能持续受到研磨力的作用。

为什么单一球径效率低下

使用均匀的球径会产生固有的弱点,导致更长的研磨时间和不均匀的最终产品。

“仅大球”的问题

如果您只使用大球,您会获得出色的初始尺寸减小效果。然而,一旦物料分解成更小的颗粒,大球的效率就会降低。

小颗粒会迷失在大球之间的空隙中,有效地躲避了研磨作用。这导致过程停滞,无法实现真正精细的研磨。

“仅小球”的问题

相反,如果您只使用小球,您将缺乏必要的冲击能量来分解粗糙的进料物料。

由于小介质对大颗粒的剥蚀作用很小,该过程将极其缓慢且能耗巨大。

理解权衡

理想的球径比例不是通用的。它是根据您操作的具体情况计算出的决定。

优化装球比例

最佳混合比例在很大程度上取决于您的进料粒度和您的目标产品粒度。粗糙的进料物料需要更高比例的大球来处理初始破碎。对超细最终产品的要求则需要更大比例的小球,以最大限度地发挥磨擦作用。

监测和维护

研磨介质会随着时间的推移而磨损。由于表面积与体积之比更高,小球通常磨损得更快。

必须定期检查球装填量并补充新的介质,以保持最佳的尺寸分布和研磨效率。

为您的目标做出正确的选择

选择正确的装球量是使研磨的物理原理与您期望的结果保持一致。

- 如果您的主要重点是分解粗糙的进料物料: 优先选择大直径球比例较高的装填量,以获得最大的冲击力。

- 如果您的主要重点是生产超细粉末: 使用分级装填,其中小球占有很大比例,以最大限度地增加表面积接触和磨擦研磨。

- 如果您的主要重点是通用、高效的研磨: 采用平衡的分级装填,包含多种尺寸,以在整个过程中有效地处理从粗到细的颗粒。

最终,掌握研磨介质的混合可以让你精确控制研磨操作的效率和最终产出。

总结表:

| 球的尺寸 | 主要功能 | 最适用于 |

|---|---|---|

| 大球 | 高冲击破碎 | 分解粗糙的进料物料 |

| 小球 | 细磨(磨擦作用) | 生产超细粉末 |

| 混合尺寸 | 平衡的效率 | 通用研磨和均匀的产出 |

准备好优化您的球磨过程了吗? KINTEK 专注于高质量的实验室设备和耗材,包括根据您的特定需求定制的精密研磨介质。无论您是处理粗糙物料还是以超细粉末为目标,我们的专家都可以帮助您选择理想的装球量,以实现最高效率和控制。请立即联系我们,以提高您实验室的研磨性能!

图解指南