等静压简介

等静压 是一种利用流体压力将材料压缩成型的制造工艺。它涉及从各个方向对材料施加均匀的压力,从而使整个材料的密度均匀一致。该工艺通常用于生产形状复杂的精密零件,如陶瓷和金属部件。等静压可在高温或低温下进行,分别称为冷等静压和热等静压。这种工艺非常有利于生产高质量、高密度且缺陷极少的材料。

目录

等静压工艺的优点

等静压是近年来越来越流行的一种制造工艺,因为它能够生产出具有最佳密度的材料。等静压的优点很多,也很显著,是生产具有最佳密度和强度的高质量材料的重要制造工艺。

增强强度

等静压是指从各个方向对加压容器内的材料施加相同的压力,从而使整个材料的密度均匀一致。这一工艺可提高材料的强度,因此非常适合用于航空航天、国防和医疗等高压力应用领域。

改善表面光洁度

等静压还能改善材料的表面光洁度。由于压力是从各个方向均匀施加的,因此材料的表面比其他制造工艺生产的材料更光滑、更均匀。

减少内部缺陷

等静压的最大优点之一是减少内部缺陷,如气孔。加工过程中对材料施加的均匀压力可确保材料中没有空隙或缝隙,从而使产品更加稳定可靠。

灵活性和多功能性

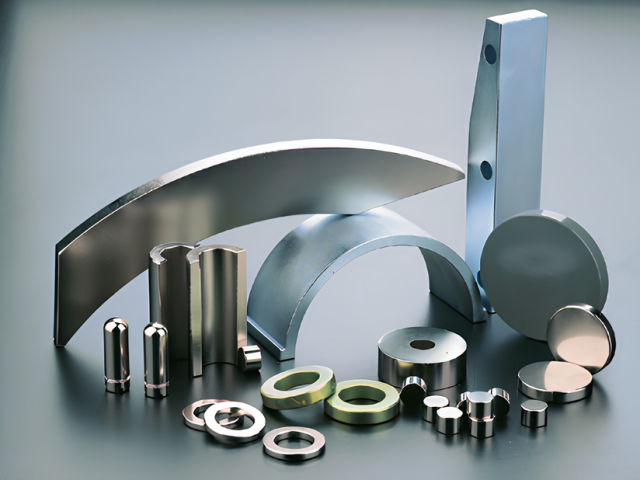

等静压可用于生产其他制造工艺无法生产的复杂形状和零件。加工过程中施加的压力均匀一致,因此可以制造出符合特定要求的复杂设计和形状。

卓越性能

等静压还可用于陶瓷生产,生产出具有高导热性、低热膨胀和高硬度等优异性能的材料。这些特性使生产出的材料非常适合用于航空航天、国防和医疗等各种应用领域。

总之,等静压的优点使其成为生产具有最佳密度和强度的高质量材料的重要制造工艺。加工过程中施加的均匀压力可提高强度、改善表面光洁度并减少内部缺陷。此外,等静压还可用于生产形状复杂的零件,是一种灵活多变的制造工艺。

冷等静压与热等静压

等静压是将粉末状材料压制成致密、均匀形状的常用方法。等静压有两种类型--冷等静压(CIP)和热等静压(HIP)。每种等静压都有其优缺点。

冷等静压(CIP)

冷等静压是指在室温下压制粉末状材料。与热等静压相比,冷等静压通常速度更快,成本更低,但生产的材料密度较低。对于形状简单和密度较低的材料,CIP 通常是首选。它可以生产出形状简单、生坯密度均匀的小型或大型粉末压制件,即使是高度/直径比较大的零件也不例外。然而,它的缺点是由于尺寸控制较差,需要对生坯进行后续加工。

热等静压(HIP)

热等静压是指在压制前将粉末在惰性气体中加热至高温高压。热等静压可以生产出密度更高、机械性能更好的材料,但成本较高。它可以生产形状复杂、密度较高的材料,因此适用范围很广。对于需要高强度和高韧性的零件,HIP 是首选。它还可用于消除烧结 PM 零件的残留孔隙。

在 CIP 和 HIP 之间做出选择

在 CIP 和 HIP 之间做出选择取决于制造工艺和最终产品的具体要求。使用等静压工艺获得最佳密度取决于多个因素,包括压制材料、所需密度和具体应用。对于形状简单和密度较低的材料,CIP 通常是首选。而 HIP 则适用于形状复杂、密度较高的材料。

总之,CIP 和 HIP 都具有独特的优缺点,如何选择取决于生产工艺和最终产品的具体要求。

等静压工艺和技术

等静压是一种用于生产高密度材料(如陶瓷和金属)的工艺,这种材料要求高度的均匀性和精确性。该技术包括将材料放入一个柔性容器中,然后从各个方向对其进行高压挤压。这种压力可确保材料均匀受压,从而获得具有一致微观结构的高密度产品。

等静压成型的基本原理

等静压成型技术是将待压制的粉末试样置于高压容器中,利用液体或气体介质的不可压缩性和压力从各个方向均匀传递的特性,对试样进行均匀加压。此时,高压容器中的粉末受压均匀,且在各个方向上的尺寸相同。通过上述方法将贫瘠粉末形成致密坯料的方法称为等静压。

等静压的类型

根据加工过程中施加的温度和压力,等静压有三种类型。它们是冷等静压(CIP)、温等静压(WIP)和热等静压(HIP)。

冷等静压(CIP)用于加固装入弹性袋中的陶瓷或耐火粉末。热等静压(WIP)与 CIP 的不同之处仅在于其形状是在约 100°C 的高温下压制而成的。热等静压(HIP)则是同时施加温度和压力,以获得完全致密的部件。

等静压的工作原理

等静压通过降低粉末混合物的孔隙率,从粉末压制物中生产出各种类型的材料。粉末混合物通过等静压压制和封装,从各个方向施加相同的压力。等静压将金属粉末限制在柔性膜或密封容器内,作为粉末与周围加压介质、液体或气体之间的压力屏障。

等静压的优点

等静压对整个产品施加均匀、相等的力,无论其形状或尺寸如何。因此,它为陶瓷和耐火材料应用提供了独特的优势。等静压成型技术能使产品形状达到精确公差(减少昂贵的机加工),这也是其商业发展的主要推动力。

等静压机的应用

等静压机用于将药物颗粒和原材料压缩成预定形状。使用这种加压系统可确保整个粉末团具有均匀的压实压力,并确保最终产品具有均匀的密度分布。它是应用最广泛的制药加工设备之一。

结论

等静压是实现高性能材料最佳密度的有力技术。通过仔细控制工艺的压力、温度和时间,制造商可以生产出具有精确尺寸和高度均匀性的复杂零件。因此,等静压是生产各种先进材料(从陶瓷和金属到复合材料和聚合物)的重要工具。

适合等静压的材料

等静压是一种用于使陶瓷、金属和复合材料等材料达到最佳密度的技术。然而,并非所有材料都适合等静压。一般来说,不建议使用孔隙率高或在压力下容易开裂或变形的材料。

适用材料

氧化铝、氧化锆和碳化钨等材料由于密度高且不易变形,通常用于等静压。首选这些材料是因为它们能承受工艺中施加的压力,并能使整个物体的密度更加均匀一致。

其他材料,如钛和镍基合金,也可以使用这种方法进行压制,但需要仔细考虑压力和温度参数,以避免开裂和变形。

不适合的材料

不建议使用孔隙率高或在压力下容易开裂或变形的材料进行等静压。例如,石墨和金刚石由于孔隙率高而不适合等静压。

结论

总之,在从航空航天到生物医学工程等广泛的工业应用中,等静压已成为一种获得最佳密度的流行方法,因为它能生产出高度均匀一致且具有卓越机械性能的零件。材料是否适合等静压取决于其在压力下的抗变形和抗开裂能力。氧化铝、氧化锆和碳化钨等材料因其密度高、抗变形能力强而常用于等静压,而孔隙率高或在压力下容易开裂或变形的材料则不建议采用这种方法。

等静压的优缺点

等静压是一种广泛应用于实验室设备制造的工艺。该工艺是将材料放入高压容器中,从各个方向对其施加相同的压力,以达到最佳密度。这种工艺既有优点也有缺点,下面将对此进行讨论。

等静压的优点

密度均匀: 等静压工艺生产的产品密度均匀,这对产品性能至关重要。从各个方向对材料施加相等的压力可使产品具有较高的强度和韧性。

复杂形状: 等静压可用于制造其他方法难以实现的复杂形状。使用的材料可以是粉末状,这使得复杂形状的成型更加容易。

成本效益高: 等静压可以在室温下进行,而且过程相对较快,因此是一种具有成本效益的选择。

等静压的缺点

残余应力: 该工艺可能会在产品中产生不良的残余应力,从而导致产品在使用过程中开裂或变形,影响其性能。

设备昂贵: 等静压需要昂贵的设备,并非所有制造商都能获得。

不适用于所有材料: 该工艺可能不适合所有材料,有些材料可能需要额外加工才能达到最佳密度。

总之,等静压是实验室设备制造中的一项基本工艺,它具有密度均匀、可形成复杂形状等优点,因此是一种极具吸引力的选择。不过,制造商在决定使用该工艺之前,也必须考虑其缺点,如残余应力和昂贵的设备要求。

通过等静压获得最佳密度

等静压是一种功能强大的技术,用于在生产高质量陶瓷和金属部件时实现最佳密度。这种技术具有高度可控性,可在室温或高温下进行,具体取决于加工的材料。以下是通过等静压获得最佳密度的步骤。

粉末制备

通过等静压获得最佳密度的第一步是粉末制备。对粉末的基本要求是自由流动、易于压实并具有良好的烧结性能。粒度分布和粘合剂含量的调整取决于压制后是否进行绿色加工。在某些情况下,使用单轴压制操作对零件进行预压制,然后使用等静压进一步压制。

等静压类型

等静压操作一般有两种类型:湿袋和干袋。湿袋式涉及一个单独的弹性模具,该模具在压机外装载,然后浸没在压力容器中。而干袋则通过创建一个与压力容器融为一体的模具来避免浸入步骤。等静压也称为冷等静压或 CIP,以便与在高温下进行的类似工艺热等静压或 HIP 区分开来。

等静压工艺

湿袋和干袋工艺都是将粉末装入柔性模具。在湿袋工艺中,模具浸没在液体(通常是水)中,并施加等静压。在干袋工艺中,模具密封,并在模具和压力容器之间施加压力。等静压是利用压力容器中的水或油等液体,从四面八方对部件施加均匀的压力。这种方法可使材料均匀受压,从而提高密度和强度。

等静压的优点

等静压是一种可靠、高效的技术,可使陶瓷和金属部件达到最佳密度,因此是制造业的关键工艺。该技术尤其适用于生产要求整体密度一致的复杂形状和部件。等静压技术可与其他制造技术结合使用,生产出更高质量的部件。生产出的部件具有高密度和均匀性,这对于需要高强度和耐用性的部件来说至关重要。

总之,等静压是一种强大而可靠的技术,可使陶瓷和金属部件达到最佳密度。该工艺可控性强,可根据加工材料的不同在室温或高温下进行。该技术尤其适用于生产形状复杂、要求整体密度一致的部件。

结论

总之,等静压是使各种材料达到最佳密度的有效方法。这种工艺有几个优点,包括能够均匀一致地对材料施加压力,使密度分布更加均匀。等静压可以通过冷压和热压两种方法进行,具体取决于所使用的特定材料。虽然这种工艺也有一些缺点,如成本较高和加工时间较长,但往往利大于弊。总的来说、等静压 是材料科学领域的一项重要技术,可用于改善各种材料的性能。