简介

冷等静压(CIP)和金属模具压制是对用于制造各种产品的材料进行加压的两种方法。CIP 是一种在充满液体的容器中对材料施加压力的工艺,而金属模具压制则是一种在两个模具之间压制材料的方法。这两种方法都用于制造高密度部件,但它们在所需的复杂程度和最终结果方面有所不同。了解这些差异可以帮助制造商确定哪种方法最适合他们的需求。

目录

CIP 和金属模压制的定义

CIP 和金属模具压制是生产高质量陶瓷产品的两种常用方法。CIP 或冷等静压是一种利用高压水或油将粉末压入模具的技术。压力均匀地施加在各个方向,从而生产出无缺陷的致密陶瓷产品。这种方法非常适合生产形状复杂、需要高强度和高精度的大型零件。

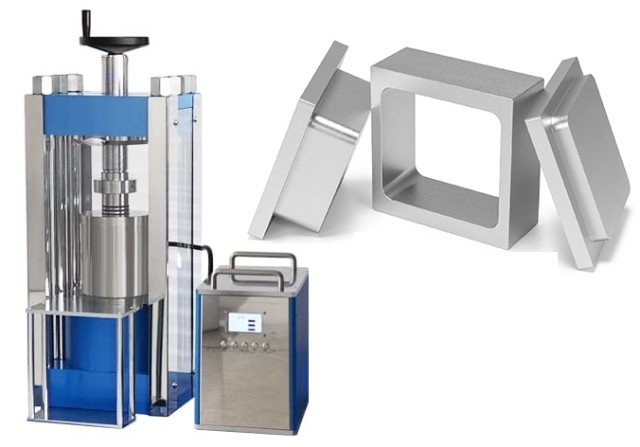

另一方面,金属模具压制法是使用金属模具将陶瓷粉末塑造成所需的形状。模具中装满粉末,然后使用液压机进行压制。这种方法适用于生产形状简单、精度和一致性要求较高的小型零件。采用金属模具压制法生产的陶瓷产品的密度通常低于采用 CIP 方法生产的产品,但质量仍然很高。

原则上,CIP 和金属模具压制的加压过程不同。CIP 使用液体压力对材料施加等静压,而金属模具压制只施加单轴压力。因此,CIP 与金属模具没有摩擦,可以生产出密度均匀、均质的产品。

CIP 是一种基于粉末的近净成形技术,用于生产金属和陶瓷部件。它与另一种称为金属模具加工的工艺十分相似。CIP 的功能基于布莱斯-帕斯卡提出的一个原理。该原理俗称帕斯卡定律,即施加在封闭流体中的压力会向流体的各个方向传递,而压力的大小不会发生任何变化。

相比之下,金属模具压制与 CIP 非常相似。在这种压制方法中,粉末材料被填充到由金属模具和下冲头围成的空间中。然后,通过缩小上下冲头之间的距离对其进行压缩。工业用金属模具压制设备具有从粉末填充到脱模的一系列自动化流程。

总之,CIP 和金属模具压制是生产陶瓷产品的两种不同技术,各有利弊。选择哪种方法取决于所生产产品的具体要求。CIP 适用于生产形状复杂、需要高强度和高精度的大型部件,而金属模具压制适用于生产形状简单、需要高精度和高一致性的小型部件。

CIP 和金属模具压制的原理

CIP 和金属模具压制是生产陶瓷材料的两种常用方法。这两种方法的主要区别在于陶瓷粉末的成型机制。

CIP

CIP 或冷等静压法使用加压流体将陶瓷粉末压制成所需形状。该工艺包括将陶瓷粉末放入一个柔性模具中,然后将其浸入加压流体中。压力均匀地施加到各个方向,从而产生均匀的密度和高质量的产品。这种技术最适用于其他方法无法生产的相对较大、形状复杂的部件。

金属模具压制

另一方面,金属模具压制是使用液压机将陶瓷粉末压入金属模具中。这种方法通常用于生产小而复杂的形状。金属模具用于成型陶瓷粉末,然后对产品进行烧结,以获得高密度产品。

主要区别

这两种技术的主要区别在于,CIP 使用加压流体来塑造陶瓷粉末,而金属模具压制则使用金属模具。CIP 是一种固态工艺,可克服与铸造相关的一些难题,如定向特性、微观结构不均匀和表面下缺陷。

CIP 的优势

与金属模具压制相比,CIP 有几个优点。其中最主要的一个优势是,它允许更大的设计自由度,使生产具有下切、悬挂特征或部分封闭型腔的零件成为可能。它还适用于相对较大的零件,唯一的限制是压力容器的尺寸。此外,CIP 柔性工具可重复使用,因此与其他需要为每个零件提供昂贵的牺牲金属工具的工艺相比,它的成本要低得多。

金属模具冲压的优势

金属模具冲压也有优点。它通常用于生产小而复杂的形状,因此非常适合批量生产火花塞绝缘体、特殊磨损部件和电气绝缘体等部件。此外,它还是一种成本相对较低的工艺,是形状复杂和大批量生产的理想选择。

总之,CIP 和金属模压制都是生产高质量陶瓷材料的重要技术。选择哪种方法取决于产品的具体要求。CIP 最适合生产相对较大、形状复杂的部件,而金属模具压制最适合生产小而复杂的形状。了解这些技术的原理对于任何从事实验室设备工作的人来说都是至关重要的。

加压工艺比较

简介

在实验室设备领域,通常使用两种加压方法:CIP(冷等静压)和金属模具压制。这两种方法都用于将粉末压制成固体和致密物体,可用作样品或进一步测试。

压力应用

这两种方法的主要区别在于施加压力的方式。在 CIP 中,粉末被放置在一个柔性容器中,从各个方向以相同的压力进行压制,从而获得均匀的密度。而在金属模具压制中,粉末被放置在一个刚性模具中,以单向力进行压制,从而产生密度梯度。

首选应用

当需要特定形状时,通常首选金属模具压制,而当需要均匀性时,则首选 CIP。此外,CIP 更适用于难以压缩或在压力下容易开裂的材料。总之,在 CIP 和金属模压制之间做出选择取决于实验或应用的具体要求。

CIP 的优点

与其他类似工艺相比,CIP 具有多项优势。其中一个优势就是它的多功能性。CIP 可用来生产其他方法无法生产的高难度形状。此外,CIP 还可用于生产大型材料。这种方法生产的材料尺寸唯一的限制是压力容器的尺寸。

金属模具压制的优点

当需要特定形状时,金属模具压制是首选。这种方法通常用于简单形状的批量生产。此外,金属模具压制通常比 CIP 更快,因为它的工艺更简单。

CIP 在实验室中的应用

CIP 通常用于实验室的各种应用。例如,当你想在烧结前达到更高的密度时,当你的颗粒在烧结前不断散开时,或者当你有较大的长宽比时,都可以使用 CIP。CIP 还可用于压制不规则形状(如甜甜圈或沿长度方向尺寸变化的形状)。

CIP 湿袋和模具

冷等静压也称为 "湿袋 "压制,因为压制液会浸湿袋的外部。CIP 需要一个合适的袋子来压制样品,但有很多非常简单和低成本的选择。即使是乳胶和橡胶等薄的柔性材料也能承受很高的压力,因为在这种高压下,它们的应变(伸长)并不特别大,而与之相压的东西则不会伸长得那么厉害。

结论

CIP 和金属模具压制各有利弊。选择哪种方法取决于实验或应用的具体要求。不过,CIP 方法用途更广,在需要均匀性的情况下更受青睐。当需要特定形状或大规模生产简单形状时,金属模具压制是首选。

密度分布的差异

生产致密陶瓷或金属零件的两种常用方法是 CIP(冷等静压)和金属模具压制。这两种方法的主要区别在于粉末的压缩方式不同,从而导致最终零件的密度分布不同。

冷等静压

在 CIP 中,粉末被放入橡胶模中,并从各个方向受到高压等静压。这将导致整个零件的密度分布均匀。由于从各个方向施加压力,没有壁面摩擦,因此无论形状如何,都能生产出晶粒结构和密度几乎一致的压制品。当需要均匀的密度分布时,CIP 是首选。

金属模具压制

另一方面,在金属模具压制中,粉末在金属模具的高压下被压实,从而在整个零件上形成密度梯度。零件中心的密度最高,向边缘密度逐渐降低。这是因为靠近模具边缘的粉末颗粒承受的压力小于中心颗粒。在 CIP 中,颗粒形态不规则的粉末通常是首选,这样可以提高生坯强度。不过,在金属模具压制中,粗粉和细粉都已成功使用。

比较

这两种方法的选择取决于最终产品所需的性能。当需要均匀的密度分布时,CIP 是首选。当需要密度梯度时,通常采用金属模压制。金属粉末的形态和机械特性会影响 CIP 过程中金属粉末的致密化行为,进而影响最终零件的质量。

总之,CIP 和金属模具压制各有利弊,选择合适的方法取决于具体应用。当需要均匀的密度分布时,CIP 是首选,而当需要密度梯度时,通常使用金属模具压制。

CIP 加工类型

在使用 CIP 工艺生产高质量实验室设备时,主要有两种加工方法:热等静压 (HIP) 和冷等静压 (CIP)。

热等静压(HIP)

热等静压是一种利用高温高压将金属粉末固结成固体零件的工艺。它使用氩气或其他气体混合物,加热至 3000º F,加压至 100,000 psi,将粉末和其他材料加工成致密的预成型金属、塑料和陶瓷。HIP 用于制造高密度材料,因此非常适合生产需要高强度、高韧性和耐磨损的零件。HIP 通常用于生产高性能陶瓷、铁氧体和硬质合金,镍基超级合金和钛粉的净成形,高速工具钢的压制,同类和异类材料的扩散粘接,以及消除航空航天铸件中的空隙。

冷等静压(CIP)

冷等静压是一种利用来自各个方向的高压将金属粉末压制成固体零件的工艺。将粉末放入橡胶模具中,然后从各个方向施加高压,从而形成均匀的密度和形状。CIP 用于制造多孔性更强、重量更轻的材料。与 HIP 相反,CIP 用于制造对密度和均匀性要求较低的零件。CIP 广泛应用于各行各业,包括医疗植入物和不锈钢滤芯。

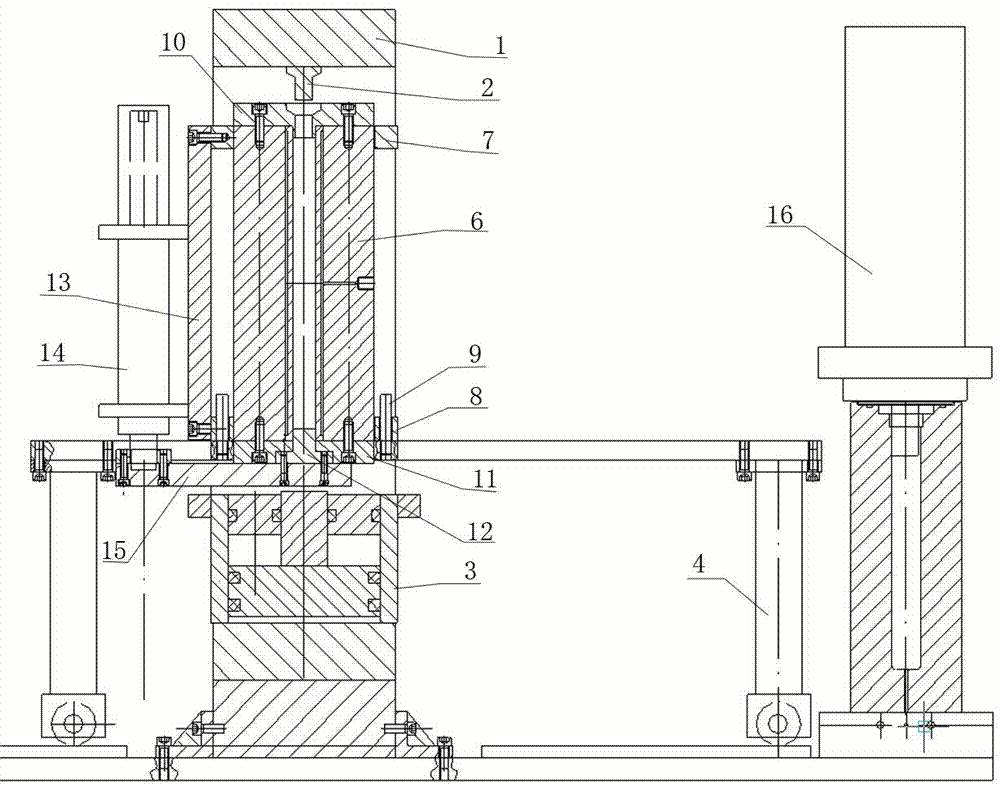

湿袋加工

在湿袋冷等静压(CIP)工艺中,材料经过预成型,然后密封在柔性袋或模具中。袋子被放置在压力容器中的液压流体(如油或水)中。向流体施加压力,压力通常在 10,000 至 60,000 psi 之间,均匀地分布在材料上。这种方法有助于减少变形、提高精确度并降低夹带空气和出现空隙的风险。

干袋加工

在干袋冷等静压(CIP)工艺中,材料被放置在模具中,并从各个方向承受高压。与湿袋加工不同,这种方法不使用液压油。模具被放置在一个腔室中,通过加压形成均匀的密度和形状。

热等静压(WIP)

热等静压是一种在 200-400°C 左右的温度下将金属粉末压缩成固体零件的工艺。WIP 用于制造密度要求高于 CIP 但低于 HIP 的零件。它通常用于生产医疗、航空航天和汽车零部件。

总之,CIP 和 HIP 都是生产高质量实验室设备的有效方法。选择哪种方法取决于所生产产品的具体需求,以及成本和生产时间等因素。重要的是要与信誉良好的实验室设备制造商合作,他们对这两种方法都有丰富的经验,可以帮助指导你根据具体需求做出最佳决定。

湿袋工艺

CIP 和金属模具压制是制造陶瓷和金属零件的两种常用方法。湿袋工艺是这两种方法的具体应用,将陶瓷或金属粉末浆料倒入柔性袋中,然后施加高压将粉末压缩成固体形状。

湿袋工艺概述

湿袋工艺特别适用于生产纯度和均匀度较高的零件。它无需使用会影响最终产品性能的粘合剂或添加剂。该工艺包括几个阶段:

- 工具设计:用弹性材料制成工具或 "袋子",并根据最终零件的形状进行设计,同时考虑到加工过程中的收缩。

- 粉末装载:根据所用粉末的表观密度和包装密度计算出特定数量的金属粉末放入工具中。

- 压实:用塞子暂时封闭工具,并轻轻振动,使粉末颗粒重新配置和包装。达到包装密度后,粉末的体积会减小,塞子会被完全推向粉末,以补偿减小的体积。然后密封包装袋。

- 等静压:将封装好的粉末放入装有液压油的压力容器中,液压油会增加压力,对粉末进行等静压。粉末在峰值压力下短暂停留,使粉末颗粒固结。

- 释放压力:逐渐释放压力,使柔性工具缩回到原来的形状,同时将粉末从松散的集合体转化为部分致密的压实物。

- 提取部件:从工具中取出的固结部件密度一般为 75-85%,具有足够的生坯强度,可以小心处理并转入下一道工序。随后的后处理旨在将绿色部件加固至完全致密。

优势和局限性

与其他方法相比,湿袋工艺有几个优点。它是一种固态加工技术,生产的零件具有均匀的微观结构、复杂的形状和较低的模具成本。它具有可扩展性,可以生产接近净形的零件,同时将材料浪费降到最低。该工艺非常适合生产大型零件,与其他一些技术相比,它能生产出密度更高的零件。

不过,湿袋工艺也有一些局限性。相对而言,它需要手工操作,而且仅限于加工某些类型的粉末。容器的能力和容量也有限,这会影响可生产零件的尺寸和形状。

总之,湿法制袋工艺是生产高质量、高纯度和高均匀性陶瓷和金属零件的一种通用而有效的方法。如何在 CIP 和金属模具压制之间做出选择,将取决于所生产部件的具体要求,仔细考虑每种方法的优势和局限性非常重要。

干袋工艺

干袋工艺是一种通过高压容器中的压制橡胶模具传递压力,在成型橡胶模具中填充粉末的成型方法。这种方法自动操作,节省人力,适用于大规模生产简单且品种有限的产品。

干袋工艺的两种系统

干袋工艺分为两种系统:圆周+轴向加压系统和圆周加压系统。圆周+轴向加压系统从模具的外表面和帽形加压橡胶模具的顶面施加压力。另一方面,圆周加压系统仅通过圆柱形加压橡胶模具从成型橡胶模具的外表面施加压力。然而,由于粉末的流体特性,施加在绿色压制物上的压力几乎等于等静压。

干袋工艺与湿袋工艺

干袋工艺和湿袋工艺是两种等静压方法。湿袋等压法是在完全浸没在加压流体中的密封弹性模具中压制粉末。湿袋等压法适用于特种零件的小批量生产、原型制作和研发。在干袋等静压中,弹性模具是等静压机的一个组成部分。因此,施加的压力大多是双轴的。干袋等静压工艺的一个主要优点是可以实现自动化大批量生产,如火花塞绝缘体制造。

干袋工艺的优势

干袋等静压是一种生产具有轴对称几何形状的较小硬质合金产品的有效方法。压力通过高压泵产生,并通过安装在压制室孔中的薄膜沿径向传递到装满 WC-Co 粉末的弹性压制模具中。干式袋压机的主要优点是可以实现自动化,从而可以经济高效地批量或半批量生产具有复杂几何形状的硬质合金产品,例如棒、管、衬套、球、柱塞、钻头、螺钉、喷嘴等。借助干式等静压技术,还可以压制出具有精确外部和内部尺寸的近乎净形的空心生坯,从而大大减少了生坯的加工量,进而减少了切屑的产生。

干袋压机的组件

干袋压制机通常由压制框架、压力容器、压制模具更换系统、强力油压泵、清洁装置和现代计算机控制系统组成。

总之,干袋工艺是生产高质量实验室设备的一种经济高效的方法。它能够实现自动化大批量生产,是大批量生产简单和品种有限的产品的理想选择。干袋压制法还能生产出内外尺寸精确的近乎网状的空心绿色压制物。该工艺适用于生产具有轴对称几何形状的较小硬质合金产品。

结论

两种 CIP 和金属模压制都是生产具有精确密度分布的高质量产品的有效方法,但两者在方法上有所不同。CIP 提供了一种更具成本效益和灵活性的选择,可在生产复杂形状和设计的产品时尽量减少废料。而金属模具压制则更适合大量生产具有高精度和均匀性的简单几何形状产品。最终,这两种方法的选择取决于应用的具体需求和要求。