航空航天应用

用于航天器外壳的陶瓷基复合材料

陶瓷基复合材料(CMC)给航空航天业带来了革命性的变化,尤其是在航天器外壳和火箭喷嘴(推力室)的制造方面。这些先进材料通常由嵌入陶瓷基体的陶瓷纤维(如碳纤维或碳化硅)组成。这种独特的组合具有卓越的性能,对于太空任务中遇到的恶劣环境至关重要。

CMC 的主要优势之一是其出色的耐热性。传统金属在重返大气层或火箭推进过程中会在极端温度下熔化或降解,而 CMC 与之不同,能保持结构的完整性。这是由于陶瓷纤维能够承受高温,而不会发生明显变形或强度下降。

此外,CMC 比金属材料轻得多。重量的减轻意味着燃料消耗的降低和有效载荷能力的提高,而这正是太空探索的关键因素。例如,在火箭喷嘴中使用 CMC 可以提高推进效率,从而获得更大的推力和更好的性能。

除了热量和重量方面的优势,CMC 还具有出色的耐腐蚀性和抗氧化性。这种耐久性对航天器部件的长期可靠性至关重要,可确保其在整个运行寿命期间始终保持性能稳定。

CMC 的多功能性也值得一提。它们可以通过改变增强纤维和基体材料的类型和排列来满足特定要求。这种定制能力使 CMC 成为从航天器隔热罩到火箭发动机部件等各种航空航天应用的理想选择。

总之,陶瓷基复合材料具有独特的耐热性、轻质特性、耐用性和多功能性,已成为航空航天领域不可或缺的材料。随着太空探索的不断深入,陶瓷基复合材料的作用有望扩大,进一步推动航空航天工程的发展。

超高温陶瓷涂层

超高温陶瓷涂层(UHTC),例如由 HfB₂、ZrB₂ 和 ZrC 组成的涂层,在提高高速飞机表面耐久性方面发挥着关键作用。这些材料具有耐极端温度、抗烧蚀和侵蚀的卓越能力,是不可或缺的。考虑到高速飞机的运行条件,这种涂层的必要性就不言而喻了,因为高速飞机在接近 10 马赫的速度时,瞬间温度就会超过 2000°C。

| 材料 | 熔点(°C) | 应用 |

|---|---|---|

| HfB₂ | >3000 | 飞机涂层 |

| ZrB₂ | >3000 | 飞机涂层 |

| ZrC | >3000 | 飞机涂层 |

这些 UHTC 的熔点较高,通常超过 3000°C,这归因于它们具有较强的共价键和较低的自扩散率。然而,这些特性也带来了一个重大挑战:烧结过程中断裂韧性低。为缓解这一问题,制造商通常会在陶瓷基体中加入增韧剂,如颗粒或纤维。这种方法不仅能增强材料的韧性,还能通过火花等离子烧结(SPS)等方法促进致密化,从而在相对较低的温度下进行烧结。

总之,超高温涂层对于确保高速飞机的结构完整性和运行寿命至关重要,尤其是在传统材料会迅速降解的环境中。其耐高温性和抗烧蚀腐蚀性的独特组合使其成为现代航空航天工程中不可替代的组成部分。

高温透波材料

氮化硅、氮化硼和其他氮化陶瓷因其优异的性能而成为航空航天领域的关键材料。这些材料具有耐高温、低介电常数和介电损耗、抗蠕变性和优异的抗氧化性。这些特性使它们成为新一代透波材料的理想选择,对于热稳定性和电磁透明度都非常重要的应用领域至关重要。

在航空航天工业中,最需要的是既能承受极端温度,又能保持结构完整性和电磁特性的材料。氮化硅和氮化硼陶瓷能满足这些严格的要求,使它们成为设计和制造先进航天器部件不可或缺的材料。氮化硅和氮化硼陶瓷具有抗热降解和保持低介电特性的能力,这确保了它们能够在高应力环境中有效发挥作用,例如在重返大气层或在恶劣的太空条件下。

此外,这些材料的抗蠕变性和抗氧化性进一步提高了其耐用性和可靠性。抗蠕变性在高温应用中尤为重要,因为材料在持续应力作用下会随时间发生变形。抗氧化性可确保这些陶瓷即使在氧化环境中也能保持其结构和功能特性,这对它们在航空航天应用中的使用寿命至关重要。

将氮化硅和氮化硼陶瓷集成到透波材料中,是航空航天工程领域的一大进步。这些材料不仅能满足航空航天应用中苛刻的物理和化学要求,还有助于提高航天器和相关系统的整体性能和安全性。随着航空航天工业不断推动技术和探索的发展,这些高温透波材料的开发和利用将发挥越来越重要的作用。

电子信息应用

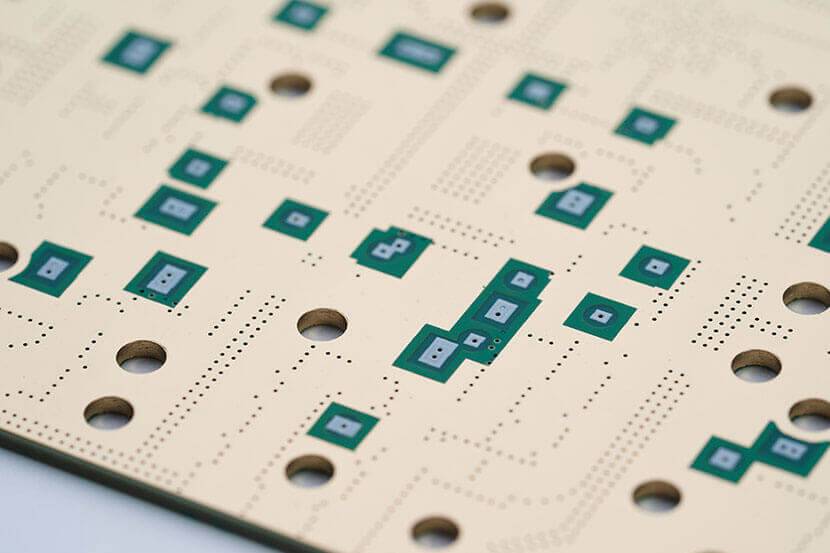

陶瓷电路板

工程陶瓷,如氮化铝、氧化铝和蓝宝石基板,在推动电子信息技术的发展中起着举足轻重的作用。由于这些材料具有优异的导热性、介电性能和机械稳定性,因此越来越多地应用于高度集成的电路板中。将这些陶瓷集成到电路板中,可以提高电子设备的性能和可靠性,尤其是在需要高功率和高密度集成的应用中。

在电子信息领域,陶瓷电路板的作用怎么强调都不为过。陶瓷电路板是现代电子系统的支柱,支持元件的小型化和高效化。例如,氮化铝基板因其出色的热管理能力而备受青睐,这对大功率电子设备的散热至关重要。氧化铝以高介电强度和低介电损耗著称,是高频应用的理想选择。蓝宝石基板具有出色的光学透明度和机械硬度,是光电设备中不可或缺的材料。

在电路板中采用这些陶瓷材料不仅是一种趋势,也是现代电子技术发展的必然要求。随着电子系统变得越来越复杂和紧凑,对能耐高温、抗电击穿和在应力下保持尺寸稳定的材料的需求变得至关重要。陶瓷电路板符合这些标准,因此在当前的电子信息技术革命中不可或缺。

宽带半导体材料

碳化硅等宽带半导体材料的出现,预示着电子性能进入了一个新时代。这些材料具有独特的性能,能够显著提高传统硅基集成电路的性能。例如,与传统硅相比,碳化硅具有更高的热导率、更高的击穿电压和更快的开关速度。这些特性对于开发现代电子设备和系统中不可或缺的大功率、高密度集成电路至关重要。

在电子信息领域,将碳化硅集成到半导体器件中可以实现更高效的电源管理和更高的工作频率。这在电动汽车、可再生能源系统和先进通信网络等应用中尤为重要。碳化硅能够在高温和高电压条件下高效运行,因此是这些苛刻环境的理想选择。

此外,宽禁带半导体材料的开发并不局限于碳化硅。其他材料,如氮化镓(GaN),也在探索其进一步推动半导体技术发展的潜力。这些材料正被集成到下一代芯片中,有望提供前所未有的性能和效率,推动各行各业的创新。

这些材料在实现电子元件微型化和功率优化方面的作用,凸显了它们的重要意义。随着对体积更小、功能更强、能效更高的设备的需求不断增长,宽禁带半导体材料的不断进步和采用对于应对这些挑战至关重要。

光学钎焊和连接器

光纤是现代网络信息传输的支柱,由高纯度石英玻璃纤维精心制作而成。这些光纤以其卓越的透明度和低信号损耗而闻名,是高速数据网络中不可或缺的材料。与这些光纤相辅相成的是由氧化锆陶瓷制成的连接器。氧化锆以其卓越的机械强度和热稳定性而著称,可确保连接器经得起严格的安装和操作,而不会影响光信号的完整性。

高纯度石英玻璃光纤和氧化锆陶瓷连接器之间的协同作用对于保持光网络的效率和可靠性至关重要。这种组合不仅有利于长距离无缝数据传输,还能确保连接的安全性和稳健性,即使在苛刻的环境条件下也是如此。光纤和连接器生产中涉及的精密工程凸显了工程陶瓷在推动电子信息领域发展中的关键作用。

激光发光晶体

固态激光发光晶体在电子信息领域,特别是在高性能激光系统的开发中起着举足轻重的作用。这些晶体是固态激光器的核心材料,以高效、可靠和体积小而著称。这方面使用的主要材料是红宝石(Al₂O₃:Cr³⁺)和钇铝石榴石(YAG,Y₃Al₅O₁₂:Nd³⁺)。

利用掺铬氧化铝的红宝石激光器以输出功率高而著称,通常用于科学研究和医疗应用。另一方面,YAG 激光器,尤其是掺杂钕的 YAG 激光器,具有出色的导热性,广泛应用于切割和焊接等工业领域。

| 晶体类型 | 主要应用 | 主要特性 |

|---|---|---|

| 红宝石(Al₂O₃:Cr³⁺) | 科学研究、医疗 | 高输出功率 |

| YAG (Y₃Al₅O₁₂:Nd³⁺) | 工业切割、焊接 | 卓越的导热性 |

在红宝石晶体和 YAG 晶体之间做出选择通常取决于应用的具体要求,包括所需的波长、输出功率和热管理。这两种材料一直处于激光技术的前沿,推动着电信、制造和医疗保健等各个领域的进步。

压电陶瓷在照相机中的应用

压电陶瓷在照相机的自动对焦系统中发挥着关键作用,可实现精确、快速的调整,以保持清晰的图像。这些陶瓷在施加机械应力时会产生电荷,这种特性被称为压电效应。利用这一特性可以高精度地移动相机镜头,确保随着场景的变化即时调整焦距。

将压电陶瓷集成到相机自动对焦系统中给摄影带来了革命性的变化,尤其是在现代数码相机和智能手机中。与依赖电磁马达的传统自动对焦方法不同,压电致动器具有多种优势。它们速度更快、噪音更低、能效更高,非常适合当代成像设备对紧凑型和高性能的要求。

此外,压电陶瓷的精确性还能实现更复杂的自动对焦算法。先进的相机现在可以同时采用相位检测自动对焦(PDAF)和对比度检测自动对焦(CDAF),从而提高对焦跟踪的速度和精度。这种双系统方法尤其适用于动态拍摄场景,例如捕捉快速移动的物体或在弱光条件下拍摄。

总之,压电陶瓷不仅是相机自动对焦系统的关键,也是成像技术发展不可或缺的一部分,它的进步提高了现代摄影的质量和响应速度。

电子产品外壳材料

由于氧化锆陶瓷具有卓越的性能,现代智能手机和手表的外壳正越来越多地采用这种材料。氧化锆陶瓷具有光滑的抛光表面,可增强这些设备的美感。除了视觉吸引力外,这些材料还具有出色的耐磨性,可确保设备在长时间使用后仍无划痕,并保持原始外观。

除了美观和耐用的优点,氧化锆陶瓷还以其生物相容性和低过敏性著称。这使它们特别适用于与皮肤直接接触的可穿戴设备,从而降低了过敏反应或皮肤过敏的风险。将氧化锆陶瓷集成到电子产品外壳中,不仅能提升用户体验,还有助于提高设备的整体使用寿命和可靠性。

新能源应用

锂电池材料

工程陶瓷在新能源应用领域不可或缺的锂离子电池开发中发挥着关键作用。这些电池中的正极材料,如 LiCoO₂、LiMnO₂、Li(Co, Ni, Mn)O₂ 和 LiFePO₄ 等,主要由陶瓷材料组成。这些陶瓷具有高稳定性、出色的导电性和较长的循环寿命,因此非常适合用于储能系统。

此外,传统的碳基负极材料正逐渐被陶瓷材料取代。这一转变是由于电池技术需要提高性能和寿命。人们正在探索碳化硅和二氧化钛等陶瓷材料提高电池容量和效率的潜力。这一趋势凸显了工程陶瓷在推进新能源技术方面的广泛应用。

高温燃料电池隔膜

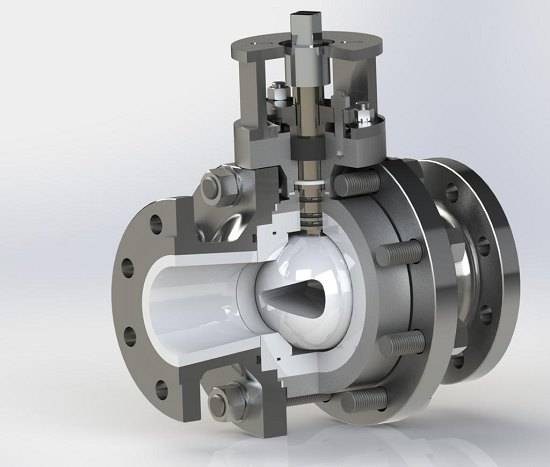

氧化锆陶瓷是高温燃料电池隔膜的基石材料,是新能源应用领域的关键部件。这种陶瓷材料以其卓越的热稳定性和化学惰性而闻名,这对于保持燃料电池在高温下运行的完整性和效率至关重要。

氧化锆的高熔点和抗热震性等独特性能使其成为燃料电池隔膜的理想候选材料。这些特性可确保隔膜即使在极端条件下也能保持稳定并发挥作用,这对于持续、高效地将化学能转化为电能至关重要。

此外,氧化锆陶瓷能够承受恶劣环境而不发生降解,这进一步突出了它在这一应用中的适用性。这种耐久性对于确保高温燃料电池的使用寿命和可靠性至关重要,而高温燃料电池在推进清洁能源技术方面具有举足轻重的作用。

总之,氧化锆陶瓷卓越的热性能和化学性能使其成为制造高温燃料电池隔膜不可或缺的材料,在可持续能源解决方案的开发和应用中发挥着举足轻重的作用。

太阳能热发电材料

在新能源应用领域,碳化硅陶瓷是太阳能热发电的关键材料。这些陶瓷是集热器系统不可或缺的组成部分,在光吸收和热传导方面都表现出色。碳化硅的独特性能,如高导热性和出色的抗热震性,使其成为这一关键功能的理想选择。

太阳能热发电系统的效率在很大程度上取决于集热器材料将太阳光转化为热能的能力。碳化硅陶瓷不仅能有效地吸收阳光,还能将吸收的热量迅速转移,最大限度地减少能量损失。这种双重能力确保了太阳能被有效利用并转化为可用的电能。

此外,碳化硅的耐用性和耐高温性进一步提高了其在太阳能热应用中的适用性。其他材料在长时间暴露于强烈阳光和高温下可能会降解,而碳化硅则不同,它能保持结构的完整性和性能,因此是太阳能热发电厂长期使用的可持续选择。

总之,碳化硅陶瓷不仅是一种材料,还是高效和可持续太阳能热发电的推动者,为可再生能源技术的发展做出了巨大贡献。

核能发电材料

在核能发电领域,材料的选择对于确保反应堆的安全和效率至关重要。该领域的关键部件之一是中子吸收器,它在控制反应堆内的核反应方面发挥着关键作用。用于此目的的主要材料是碳化硼(B4C),这是一种以其卓越的中子吸收能力而著称的陶瓷。

碳化硼具有较高的中子吸收截面,可有效缓和反应堆堆芯内的中子通量,因此成为首选材料。这一特性对于维持稳定和受控的核连锁反应至关重要,从而确保核电站的安全运行。

除碳化硼外,核反应堆中还使用其他含硼陶瓷。这些材料通常用于控制棒中,控制棒的作用是吸收多余的中子并调节核裂变的速度。使用这些陶瓷可确保反应堆在安全参数范围内运行,防止过热或熔毁等潜在危险。

碳化硼和其他含硼陶瓷的坚固性使其非常适合核反应堆中的恶劣环境。它们具有出色的热稳定性、抗辐射损伤性和低中子活化性,进一步提高了其在核能发电中的适用性。

此外,陶瓷技术的进步也促使人们开发出性能更强的新型硼基材料。我们正在不断探索这些创新技术,以提高核反应堆的性能和安全性,为未来更高效、更可持续的核能发电铺平道路。

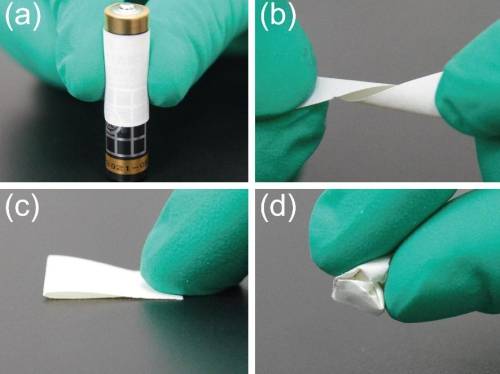

抗氚涂层

在核聚变反应堆领域,材料的耐久性和抗氚性至关重要。氚是氢的一种放射性同位素,由于能够随着时间的推移渗透和降解传统材料,因此带来了巨大的挑战。为了解决这个问题,我们需要 碳化物涂层以及氮化物和碳化物复合涂层 已成为重要的解决方案。这些涂层经过精心设计,能够承受核聚变反应堆内的恶劣条件,而氚暴露是核聚变反应堆的一个长期问题。

碳化物涂层,例如由碳化硅或碳化硼组成的涂层,具有优异的抗氚扩散性能。它们致密的分子结构能有效阻挡氚粒子,防止它们穿透底层材料。同样,氮化物涂层(如氮化硅)也能利用其化学稳定性和高熔点,为氚提供坚固的屏障。

将 复合涂层 结合碳化物和氮化物的复合涂层可进一步增强抗氚性能。这些复合材料得益于其组成材料的协同特性,可提供多层次的防氚侵入能力。最终形成的涂层不仅能承受核聚变环境中的物理应力,还能在氚存在的情况下保持其完整性,从而确保反应堆部件的使用寿命和安全性。

风力发电材料

在风力发电领域,所使用的材料对于确保效率和寿命至关重要。该领域的关键部件之一是电机轴承,它需要承受高转速和不同环境因素等极端条件。为了应对这些挑战 氮化硅陶瓷轴承 已成为首选。这些轴承以其 高可靠性和免维护运行 使其成为风力涡轮机苛刻环境下的理想选择。

与传统的金属轴承相比,氮化硅陶瓷轴承具有多项优势。它们表现出 卓越的硬度和耐磨性 从而延长了使用寿命,减少了停机维护时间。此外,它们的 低密度 有助于最大限度地减轻涡轮机的总重量,从而提高其效率。热稳定性 热稳定性 氮化硅陶瓷的热稳定性确保这些轴承即使在温度波动的条件下也能有效运行,而温度波动在风力发电中很常见。

此外 化学惰性 氮化硅陶瓷的化学惰性使这些轴承具有耐腐蚀性,这在轴承暴露于湿气和其他环境因素的情况下是一个关键因素。这一固有特性不仅提高了轴承的耐用性,还减少了频繁更换的需要,从而降低了运营成本。

总之,氮化硅陶瓷轴承在风力发电中的应用证明了工程陶瓷在新能源应用中的创新应用。氮化硅陶瓷轴承的独特性能使其在确保风力涡轮机的可靠性和效率方面不可或缺,为可再生能源的可持续发展做出了重大贡献。

紫外半导体激光器

氮化硼晶体在掺入适当元素后可发出紫外光,是制造紫外半导体激光器的理想材料。这些工作在紫外光谱的激光器在医疗诊断、光谱学和光学数据存储等多个领域都有重要应用。氮化硼的独特性能,如高热导率和化学稳定性,有助于提高这些激光器的效率和耐用性。

除了在激光器中的应用,具有光电效应的硅基氮化硼薄膜在光伏电池中的应用潜力也在探索之中。这些薄膜可以将光能转化为电能,为开发下一代太阳能电池提供了一条前景广阔的途径。氮化硼的光学特性与硅的半导体功能相结合,可产生协同效应,提高光伏设备的整体性能。

| 特性 | 氮化硼 | 硅基氮化硼薄膜 |

|---|---|---|

| 发光 | 紫外线 | 光伏效应 |

| 应用 | 紫外半导体激光器 | 光伏电池 |

| 主要优点 | 高导热性、化学稳定性 | 增强的光伏性能 |

用于紫外激光器和光伏电池的氮化硼基材料的开发凸显了工程陶瓷在推动多个领域技术发展方面的多功能性和潜力。

节能和环保应用

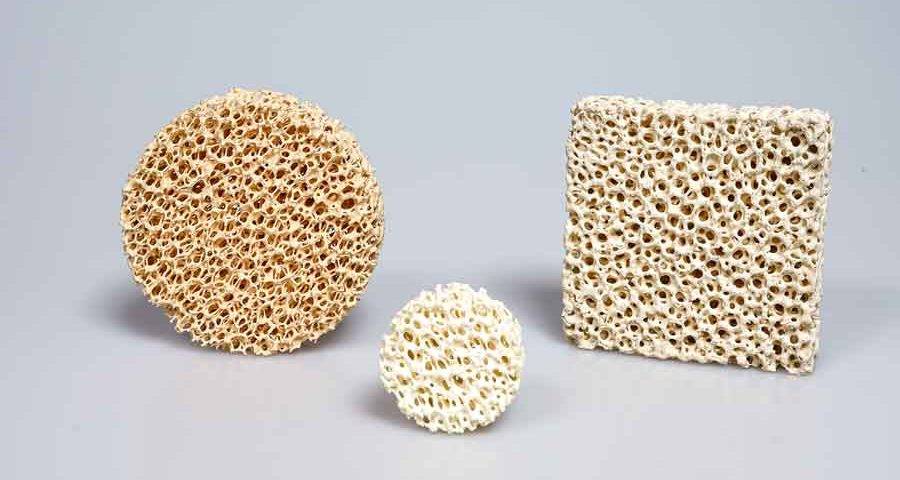

用于隔热的高孔隙率陶瓷材料

高孔隙率陶瓷材料的特点是重量轻、闭端孔隙率高,在各行各业的隔热应用中发挥着举足轻重的作用。氧化铝空心球、泡沫陶瓷产品、高温氧化铝纤维或莫来石多晶棉等材料就是此类材料的典范。这些材料经过精心设计,即使在极端条件下也能保持绝缘性能,因此非常适合温度高达 1000 至 1700 ℃ 的环境。

在实际应用中,这些陶瓷不仅能有效隔热,还能大大节约能源。它们能够减少通过传导、对流和辐射进行的热传导,确保内部环境保持稳定,这对于航空航天等行业至关重要,因为在这些行业中,保持运行效率的同时最大限度地降低能耗是最重要的。

此外,高孔隙率陶瓷材料的使用范围不仅限于隔热。在设计既需要结构完整性又需要热管理的部件时,例如在建造航天器和高温反应堆时,高孔隙率陶瓷材料是不可或缺的。这种双重功能凸显了它们在现代工程中的多功能性和重要性。

这些材料的耐用性和抗热降解性进一步增强了其节能潜力,减少了更换和维护的频率,从而降低了长期运营成本。随着各行各业不断寻求可持续发展的解决方案,高孔隙率陶瓷材料已成为实现热效率和环境可持续性的基石。

用于烟气和废水处理的高开孔率陶瓷膜

高开孔率陶瓷膜已成为在恶劣环境中分离气固混合物的关键技术,尤其是在高温烟气和工业含尘气体处理方面。这些膜的设计可促进高效的气固分离,有效捕捉小至 2.5 μm 的颗粒甚至更细的粉尘。这些陶瓷膜采用独特的结构设计,在保持坚固机械强度的同时,还能实现高渗透性,因此非常适合传统过滤方法无法实现的应用。

这些膜的主要优势之一是能够在高温下运行,这对于温度经常超过 200°C 的烟气处理至关重要。这种耐温性不仅提高了膜的耐久性,还能确保膜连续运行,无需频繁维护。此外,高开孔率结构还能使气体快速流动,减少过滤过程中的压降和能耗。

此外,这些陶瓷膜还具有出色的反冲再生能力。当采用反冲洗或其他再生技术时,陶瓷膜可以轻松脱落积聚的颗粒,恢复其过滤效率。这种自清洁特性大大延长了膜的使用寿命,减少了更换需求和相关成本。

在废水处理应用中,高开孔率陶瓷膜同样表现出卓越的性能。它们能有效过滤悬浮固体、细菌和其他污染物,确保产生清洁的污水。高过滤精度和热稳定性的结合使这些膜成为应对各种环境保护挑战的多功能解决方案。

总之,高开孔率陶瓷膜代表了环境工程领域的一大进步,为烟气和废水处理提供了强大而高效的解决方案。陶瓷膜能够在极端条件下工作,并具有自我再生的特性,这使其成为可持续工业实践的基石技术。

相关产品

- 精密加工氧化钇稳定氧化锆陶瓷棒,用于工程先进精细陶瓷

- 高品质氧化铝陶瓷螺钉,用于工程先进陶瓷,耐高温绝缘

- 工程先进陶瓷用碳化硅(SiC)陶瓷片平面瓦楞散热器

- 工程先进陶瓷氧化铝Al2O3散热器绝缘

- 用于工业应用的工程先进氧化铝陶瓷绝缘棒 Al2O3