导言

目录

在生产高质量陶瓷部件时,等静压是最关键的工艺之一。这项技术确保了用于各行各业的陶瓷制造所需的均匀性和精度。等静压包括精心选择压制粉末和控制工具,以达到所需的均匀性。该工艺的另一个关键因素是烧结工艺的优化,这在很大程度上影响着陶瓷的物理性能。通过了解等静压工艺,制造商可以确保生产出符合尺寸精度和性能严格标准的陶瓷。

半静压工艺

压制均匀性的重要性

在半静压 过程中,产品被放置在一个充满液体的封闭容器中,所有表面都受到相同的压力。这种高压环境会增加产品的密度,并使其具有所需的形状。半静压机广泛用于高温耐火材料、陶瓷、硬质合金、镧永磁体、碳材料和稀有金属粉末的成型。

精心选择压制粉末和工具控制的作用

半静态压制依赖于对压制粉末和工具控制的精心选择,以确保获得理想的结果。与其他粉末冶金工艺不同的是,半静压工艺具有多个优点,包括在各个方向上的压实度相同以及最终部件密度更均匀。但是,制造商必须仔细鉴定工艺中使用的金属粉末的特性,以获得最佳的最终部件特性。材料表征对于确保最终产品的理想质量和性能至关重要。

优化烧结工艺对物理性能的影响

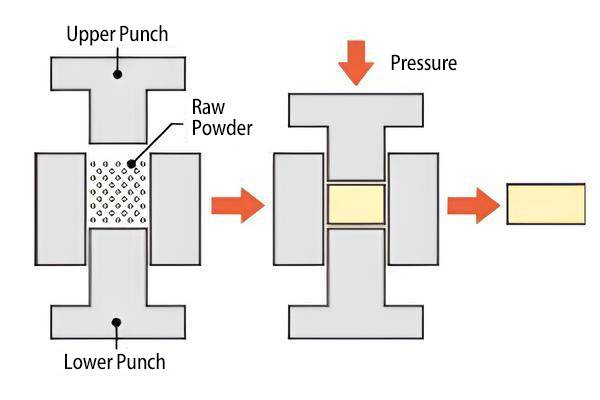

优化的烧结工艺在决定半静压部件的物理性能方面发挥着重要作用。通过降低粉末混合物的孔隙率,等静压可利用粉末压制物生产出各种类型的材料。粉末混合物利用等静压进行压实和封装,等静压从各个方向施加相同的压力。金属粉末在柔性膜或密封容器内的这种限制可确保压实部件内的压实度和密度均匀一致。

等静压工艺经过多年的发展,现已广泛应用于陶瓷、金属、复合材料、塑料和碳等各个行业。它为陶瓷和耐火材料应用提供了独特的优势,使产品能够精确成型,并减少了昂贵的机加工需求。等静压过程中施加的全方位压力可确保均匀的压实度和密度,从而解决传统加工方法中存在的密度差异问题。等静压尤其适用于生产大型零件、厚度与直径比高的零件以及要求材料性能优越的零件。

等静压有两大类:冷等静压(CIP)和热等静压(HIP)。CIP 是在室温下对松散粉末施加等静压,而 HIP 则是在包装中对加热后的粉末施加等静压。HIP 使用惰性气体作为压力传递介质。热等静压工艺是将粉末放入高压容器中,使其承受高温和平衡压力,然后烧结成紧凑的部件。与热压等其他方法相比,热等静压烧结温度更低,产品密度更高。

总之,半静压工艺在压制均匀性和最终部件密度方面具有独特的优势。精心选择压制粉末和工具控制,以及优化烧结工艺,是实现理想物理性能的关键。等静压工艺已成为各行各业的重要工具,可生产出形状精确、材料性能优越的高质量部件。

定制烧结技术的作用

实现线性和同心度

烧结是制造陶瓷元件的关键工序。定制烧结技术在实现这些部件的线性和同心度方面发挥着至关重要的作用。

室温烧结的一个优势是可以生产大型靶材,而不受设备尺寸的限制。这种方法还具有设备投资少、生产成本低、生产效率高、靶件性能优异和易于工业化生产等优点。它尤其适合高端显示器对涂层靶材性能的要求。

不过,室温烧结也有其弱点。与其他方法相比,它被认为是最难的烧结方法。为了获得致密的烧结体,通常需要添加烧结助剂。但是,从烧结体中去除烧结助剂是一项挑战,会导致产品纯度降低。此外,还必须满足对粉末形状、粒度和粒度分布的严格要求。为满足这些要求,通常采用球磨、喷射研磨和沉淀分级等粉末加工技术。最后,通过室温烧结生产出的靶材通常很薄。

适用于制造各种陶瓷元件

烧结是一种多功能工艺,在制造陶瓷元件方面具有多种优势。以下是一些主要优势:

-

复杂形状:金属烧结可以制造出复杂的形状,而使用其他方法则很难或无法制造出这种形状。这种能力为创新设计和功能部件提供了可能性。

-

高尺寸精度:烧结具有很高的尺寸精度,可确保成品与所需形状完全吻合。这种精度在需要严格公差的应用中至关重要。

-

大规模生产的可靠性和可重复性:烧结是一种可靠的工艺,可生产出一致的成品。这使其成为大规模生产的理想选择,因为在大规模生产中,一致性和均匀性是至关重要的。

-

自润滑:烧结可生产出具有自润滑特性的零件。压实的粉末在颗粒之间形成致密的结合,减少了摩擦和磨损。这种特性在润滑困难或不需要润滑的应用中非常有价值。

-

独特的各向同性材料:烧结可用于制造独特的各向同性材料,即在所有方向上都具有相同的特性。这些材料经久耐用,具有出色的强度,适用于要求坚固耐用的应用。

-

绿色技术:烧结技术不会产生有害气体,因此被认为是一种绿色技术。这使其成为旨在减少对环境影响的公司的环保之选。

-

阻尼振动:烧结技术可以生产出具有减震性能的零件。压实的粉末形成致密的结合,从而减少振动和噪音。在对振动控制要求很高的应用中,这种特性非常有益。

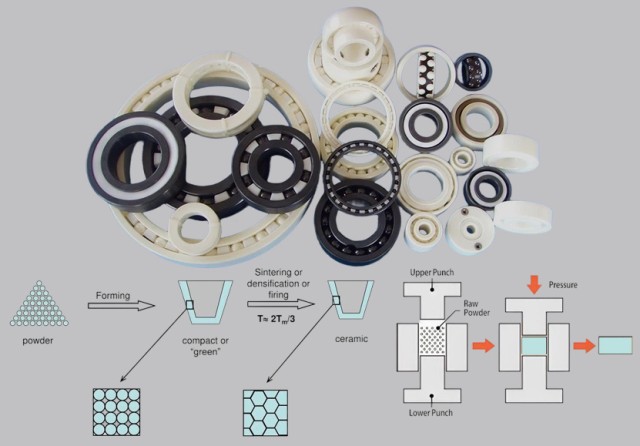

![选区]()

各种陶瓷部件

金属烧结可应用于各行各业,包括电子元件、半导体和光纤。它能增强金属的强度、导电性和半透明性,使其适用于这些行业。

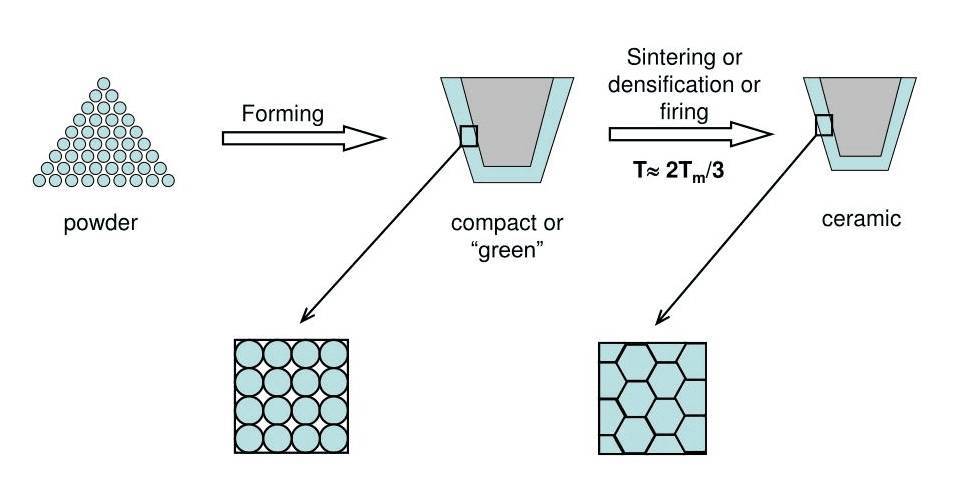

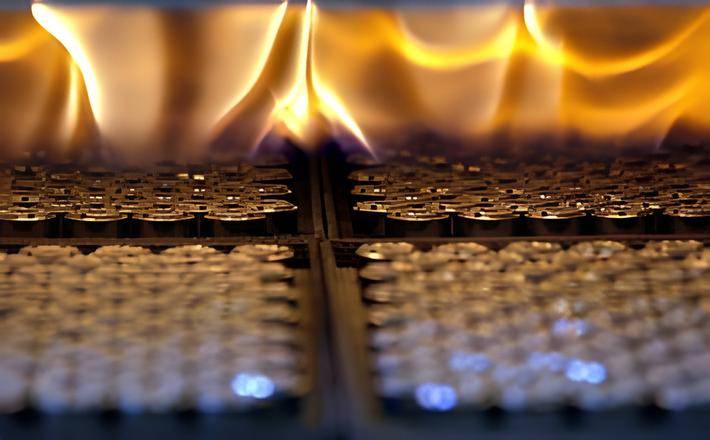

在陶瓷烧结中,该工艺用于制造陶瓷制品,包括陶器。它涉及材料的固结、减少孔隙率和增加密度。陶瓷原料在烧结前通常需要添加有机添加剂,以提高可塑性。烧结过程由高温、高压或电流驱动。

现代粉末成型方法,如等静压、滑铸、挤压、浇铸和三维打印,已被用于制造陶瓷和金属的绿色体。然后通过烧结工艺对坯体进行加热,减少孔隙率并提高密度。

烧结过程由热激活固态扩散机制控制。这些机制可以通过使用推杆扩张仪等仪器建立烧结模型来量化。

微波烧结设备在工业应用中广泛用于烧结各种优质陶瓷,包括氧化钴锂、氮化硅、碳化硅、氧化铝、氮化铝、氧化锆、氢氧化镁、铝、锌、高岭土、硫酸钴、草酸钴和氧化钒。它还可用于烧结 PZT 压电陶瓷和压敏电阻等电子陶瓷器件。

总之,定制烧结技术在实现陶瓷元件的线性和同心度方面发挥着至关重要的作用。它们具有众多优势,包括制造复杂形状的能力、高尺寸精度、大规模生产的可靠性、自润滑、独特的各向同性材料、绿色技术和减震。金属烧结应用于各行各业,而陶瓷烧结则用于陶器和其他陶瓷制造工艺。微波烧结设备在工业应用中被广泛用于烧结各种陶瓷和电子陶瓷设备。

尺寸能力和精度

尺寸能力的标准范围

沉积系统的尺寸能力在决定其是否适合各种应用方面起着至关重要的作用。在研发环境中,灵活性是一个关键因素。系统应能处理不同的材料、基底尺寸、温度范围、离子通量、沉积速率、频率、终点和压力操作制度。这样才能进行实验并适应不断变化的优先事项。此外,预算因素也会发挥作用,因为系统成本会因技术选项的不同而有很大差异。

燃烧状态下的精度

精度是沉积系统的一个关键因素。例如,在微加工或超精密应用中,由于金刚石具有极高的硬度和尺寸稳定性,因此经常被用作工具材料。在考虑烧结状态下的精度时,重要的是要注意内径的公差为 +/- 0.02 毫米,同一批次生产的重复性小于 10 微米。

金刚石磨削后的精度

金刚石磨削是一种能显著提高加工应用精度的工艺。金刚石磨削后,工件的长度公差可达 +/- 0.03 毫米,外径公差可达 +/- 0.01 毫米。此外,可达到的最小壁厚为 0.3 µm。这些精度水平确保了高质量的工件加工效果。

金刚石切削工具可以使用块状金刚石(单晶、CVD 金刚石、PCD)或金刚石涂层制造。标准金刚石磨具是通过将金刚石单晶粘合到基体上制成的。另外,还有一种新的研磨层技术,即化学气相沉积微晶金刚石层,具有锋利的晶尖。这些锋利的边缘有助于提高研磨过程的效率。

使用相同的涂层技术还可以生产出微型研磨工具,如研磨铅笔和毛刺。即使是直径为 50 毫米的超小型工具也已成功通过测试。

总之,沉积系统的尺寸能力和精度是研发环境中需要考虑的关键因素。系统应具有灵活性,允许进行试验并适应不断变化的优先事项。金刚石磨削可大大提高加工应用的精度,确保高质量的加工结果。无论是尺寸能力的标准范围还是金刚石研磨后的精度,这些因素都有助于提高沉积系统的整体效果和效率。

结论

总而言之等静压 是陶瓷制造中的一项关键工艺,可确保陶瓷部件的均匀性和精度。通过精心选择压制粉末和控制工具,制造商可以实现压制陶瓷所需的均匀性。此外,优化烧结工艺还能进一步提高陶瓷的物理性能。量身定制的烧结技术在实现最终产品的线性和同心度方面起着至关重要的作用,使其适用于各种应用。此外,陶瓷的尺寸能力和精度可以标准化,任何必要的调整都可以通过金刚石磨削来实现。总之,等静压和定制烧结技术是生产高质量和高精度陶瓷元件的关键。

如果您对我们的产品感兴趣,请访问我们公司的网站:https://kindle-tech.com/product-categories/isostatic-press我们始终把创新放在首位。我们的研发团队由经验丰富的工程师和科学家组成,他们密切关注行业发展趋势,并不断挑战极限。我们的实验室设备采用最新技术,确保您在实验过程中获得准确、可重复的结果。从高精度仪器到智能控制系统,我们的产品将为您的实验工作提供无限可能。