适合铸造溅射靶材的材料

金属和合金

铸造法特别适用于熔点低且易于铸造的金属及其合金。这种方法通常用于铝、铜、锡、锌、铅、镍、金和银等材料。这些金属和合金在熔融状态下具有流动性,可以精确成型,并将最终产品中的气孔降至最低,因此是理想的铸造材料。

| 金属 | 熔点(°C) | 易铸造性 |

|---|---|---|

| 铝 | 660 | 高 |

| 铜 | 1085 | 高 |

| 锡 | 232 | 高 |

| 锌 | 420 | 高 |

| 铅 | 327 | 高 |

| 镍 | 1455 | 中等 |

| 金 | 1064 | 高 |

| 银 | 962 | 高 |

这些金属的熔点低,可确保高效熔化,从而减少能耗和加工时间。此外,这些金属易于铸造,最大程度地降低了出现空洞和夹杂物等缺陷的风险,这些缺陷可能会损害溅射靶材的完整性。

相比之下,钨和钼等难熔金属的熔点要高得多,通常不适合铸造,而是采用粉末冶金方法进行加工。这种区别凸显了材料特性在确定最合适的溅射靶材制造技术方面的重要性。

难熔金属

对于钨和钼等难熔金属,由于其熔点极高、耐磨损、耐腐蚀和抗变形,一般不采用铸造方法。相反,粉末冶金法是这些金属的首选。这种方法可确保均匀的成分,尤其适用于熔点和密度迥异的金属。

例如,钼因其成本效益高于其他难熔金属而经常用于真空炉。然而,当加热到典型的工作温度时,钼的电阻率会显著增加,约为原来的五倍。这就要求在工作温度升高时调整电气控制系统。

相比之下,钨加热元件可以承受更高的工作温度,但成本较高。石墨虽然成本低于金属元素,但在加热时电阻会降低 20%,为特定应用提供了一种替代方案。

铸造法和粉末冶金法的优势

铸造法的优点

溅射靶材的铸造方法有几个明显的优势,使其成为各种工业应用的首选。其主要优点之一是能够生产出具有以下特性的靶材 杂质含量低 .这对于确保高质量涂层至关重要,因为杂质会严重影响溅射薄膜的性能和可靠性。通过最大限度地减少杂质,生产出的涂层会更加均匀,并表现出卓越的性能。

另一个关键优势是 高密度 高密度。高密度靶材对高效溅射至关重要,因为它们具有更好的导电性和更长的靶材寿命。通过浇铸法可以制造出密度接近理论最大值的靶材,从而提高溅射工艺的整体效率。

此外,浇铸法特别适用于 适用于大尺寸靶材 .这种能力在需要大面积涂层的行业(如平板显示器和建筑玻璃)中非常宝贵。单片浇铸大型靶材的能力减少了对多个较小靶材的需求,而较小靶材可能会使溅射过程复杂化,并导致最终涂层的不一致性。

| 优势 | 描述 |

|---|---|

| 杂质含量低 | 确保获得杂质含量极低的高质量涂层。 |

| 高密度 | 提高溅射效率和靶材寿命。 |

| 适用于大尺寸 | 适用于大面积涂层,降低工艺复杂性。 |

这些优点共同造就了铸造法生产高性能溅射靶材的有效性和可靠性。

粉末冶金法的优势

粉末冶金法的突出优点之一是能够制造出成分均匀的零件,这在处理熔点和密度差异巨大的金属时尤为有利。这种均匀性可确保最终产品始终保持一致的性能,这对于汽车和航空航天等对精度和可靠性要求极高的行业来说至关重要。

此外,粉末冶金工艺还能完美地混合各种金属和非金属。这种灵活性可以制造出独特的合金和复合材料,而传统的铸造方法很难或根本无法实现这一点。通过加入结合材料,粉末冶金可以生产出具有复杂冶金成分的复杂零件,而无需进行复杂的二次加工。

粉末冶金的另一个显著优势是其接近净形的能力。使用这种方法生产的零件通常只需要极少的二次加工(如果有的话)。这种近净成形生产可实现高尺寸精度,减少浪费并降低生产成本。此外,这种工艺本身也是环保的,所使用材料的 97% 都会成为最终产品的一部分,从而大大减少了浪费和对环境的影响。

在原材料供应方面,粉末冶金术得益于粉末金属的可获得性和可负担性。与某些原材料短缺会阻碍生产的传统方法不同,粉末冶金依靠的是常见的现成材料。这确保了稳定的供应链,并支持生产流程的可扩展性。

最后,粉末冶金工艺的可重复性在大规模生产中是无与伦比的。生产的每个部件都能保持精确的尺寸,确保每个部件都能满足设计的严格要求。这种一致性不仅提高了最终产品的质量,还简化了制造流程,使其既高效又经济。

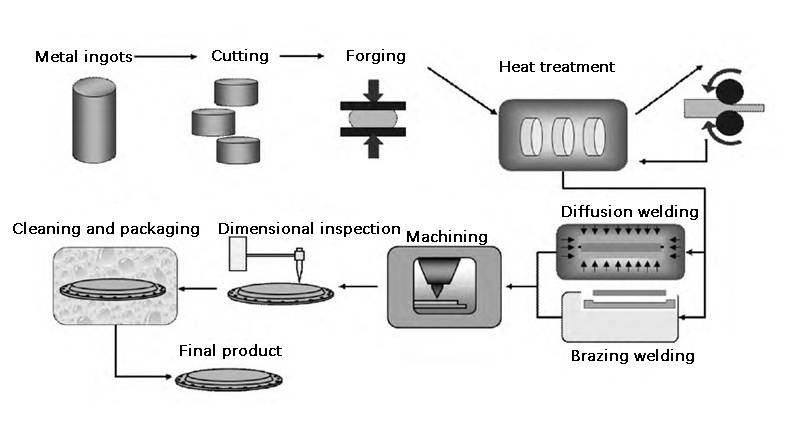

铸造法的工艺流程

熔化

熔化是溅射靶材铸造工艺中至关重要的第一步,涉及固态金属或合金向液态的转化。这种转变是通过精确的加热技术实现的,旨在保持材料的完整性和纯度。为此采用的主要方法包括真空感应熔化、真空电弧熔化和真空电子轰击熔化。

真空感应熔炼(VIM)利用电磁感应加热金属,通过最大限度地减少氧化和污染来确保高纯度。真空电弧熔炼(VAR)则是在电极和金属之间产生电弧,在熔化材料的同时保持真空,防止杂质进入熔融金属。真空电子轰击熔化(VEBM)使用电子束加热金属,可精确控制熔化过程,进一步提高纯度。

每种方法都有其独特的优势,并根据所加工金属或合金的具体要求进行选择。例如,VIM 对低熔点金属特别有效,而 VAR 和 VEBM 则更适合难熔金属,因为它们能够处理更高的温度并保持高纯度。

熔炼方法的选择不仅会影响最终溅射靶材的纯度和质量,还会影响后续加工步骤,如铸锭和轧制,这些步骤对于实现靶材的理想尺寸和性能至关重要。

铸锭

铸锭是生产溅射靶材,尤其是低熔点合金溅射靶材的关键步骤。该工艺首先将熔融金属浇注到精确设计的模具中。这种模具通常由能承受高温的材料制成,并为最终产品提供必要的形状和尺寸。

熔融金属倒入模具后,要经过一个受控的冷却过程。这种冷却对金属凝固成所需的铸锭形状至关重要。凝固过程不仅能确保铸锭的结构完整性,还能影响其最终特性,如密度和晶粒结构。

凝固后,钢锭被小心地从模具中取出。这一步骤要求精确,以避免对钢锭脆弱的表面造成任何损害。随后,对铸锭进行清洗和表面处理。这些步骤对于去除任何残留的模具材料以及为后续加工(如轧制或进一步机械处理)准备钢锭表面至关重要。

铸锭法特别适用于经济地生产小批量的特定合金。然而,与连续铸造法相比,由于产量较低,它不太适合大批量生产商品钢。铸锭的多功能性使其成为生产工艺中的一项重要技术,尤其适用于特种合金和定制订单。

轧制

铸锭需要经过一个称为轧制的关键工序,这对实现溅射靶材所需的精确厚度和尺寸至关重要。这一过程不仅能完善材料的物理特性,还能增强其结构的完整性。在轧制过程中,钢锭会发生受控变形,这有助于减少任何内部空隙和缺陷,从而提高靶材的整体密度和均匀性。

为了达到所需的规格,轧制过程受到严格控制,确保最终产品符合溅射应用的严格要求。轧制过程通常分多个阶段进行,每个阶段在保持甚至提高钢锭均匀度的同时,逐步减小钢锭的厚度。这种多阶段方法可使材料的晶粒结构逐渐排列整齐,这对实现溅射靶材所需的最佳机械和电气性能至关重要。

此外,轧制过程还有助于确保最终产品不存在任何可能影响其性能的残余应力。通过对轧制过程中的变形和温度条件进行精心管理,制造商生产出的溅射靶材不仅尺寸精确,而且具有出色的机械强度和均匀性。对细节的一丝不苟可确保轧制的靶材为制造过程的后续阶段(包括退火和精密加工)做好准备,最终生产出高质量的溅射靶材。

退火

退火是制造溅射靶材的关键后加工步骤,旨在完善材料的性能和结构。这一过程包括将金属加热到特定温度,使其晶体结构变得流畅,但金属仍保持坚固。通过这种热处理,材料中的任何固有缺陷都能自我修复。

金属在升高的温度下保持预定的时间,以实现必要的微观结构变化。之后,金属逐渐冷却至室温。这种受控冷却过程至关重要,因为它能促进形成更具延展性和稳定性的晶体结构,这对靶材在溅射应用中的性能至关重要。

| 目的 | 描述 |

|---|---|

| 软化 | 降低硬度,便于加工。 |

| 应力消除 | 消除铸造和轧制产生的内应力。 |

| 改善性能 | 提高机械和电气性能 |

| 尺寸稳定性 | 提高精确溅射操作的稳定性。 |

退火的时间-温度周期因金属成分和所需结果的不同而有很大差异。特定的退火工艺(如完全退火、应力消除和等温退火)可满足特定需求,确保溅射靶材满足高性能应用的严格要求。

机械加工

精密加工技术在将退火钢锭转化为最终溅射靶材的过程中发挥着至关重要的作用。这些技术可确保靶材符合溅射应用中最佳性能所需的严格规格。该过程通常包括几个关键步骤:

-

车削和铣削: 这些操作对于实现目标的精确尺寸和平面度至关重要。车削涉及使用车床来塑造外径和内孔,而铣削则确保表面的平整度和光滑度。

-

磨削: 铣削后,磨削可进一步细化表面光洁度。这一步骤对于降低表面粗糙度至关重要,而表面粗糙度会影响溅射效率和沉积薄膜的质量。

-

研磨: 对于需要特别光滑表面的目标,可使用研磨技术。这种技术需要使用精细的研磨剂来达到镜面效果,这在需要高质量薄膜的应用中尤为重要。

这些步骤中的每一步都经过精心控制,以确保最终产品符合溅射工艺的严格要求。这些精密加工技术的结合使溅射靶材不仅尺寸精确,而且具有高效和有效溅射所需的表面特征。

清洁和装运

溅射靶材在经过一系列细致的制造过程后,要在受控环境中进行彻底的清洁。这一步骤对于确保溅射靶材不含任何可能影响其溅射性能的污染物至关重要。清洗过程通常需要使用超声波清洗、化学浸泡和真空干燥等专业技术,以去除任何残留颗粒或表面瑕疵。

一旦目标被认为是清洁的和准备就绪的,它将被仔细包装,以防止在运输过程中受到任何损坏。包装材料的选择是为了保护靶材免受物理冲击、潮湿和其他可能影响其完整性的环境因素的影响。对运输过程进行精确管理,确保靶材以最佳状态到达目的地,以便立即集成到溅射系统中。

这一流程的最后阶段强调了在溅射靶材从生产到安装的整个过程中保持其质量和纯度的重要性,从而保证其在高性能应用中的有效性。

背板注意事项

何时焊接背板

在溅射靶材上焊接背板的决定在很大程度上取决于溅射工艺的尺寸、厚度和预期功率水平。对于 大而薄的目标 设计用于 高功率溅射 因此,必须使用背板。这些靶材由于尺寸大、轮廓薄,在高功率溅射过程中产生的高热和高压下更容易变形或开裂。背板可提供额外的结构支撑,确保靶材在整个过程中保持稳定并发挥作用。

反之亦然、 小而厚的目标 用于 低功率溅射 不需要底板。这些靶件更小更厚,无需额外支撑,即可承受低功率条件。这些靶材固有的坚固性使其适用于热应力和机械应力显著降低的低功率应用。

总之,是否需要底板取决于溅射工艺的具体要求,用于高功率应用的大而薄的靶材需要这种额外的支撑,而用于低功率应用的小而厚的靶材则不需要。