维护与效率

隔热和密封

保持倾动炉周围隔热材料的完整性对于确保最佳效率至关重要。这一过程包括细致的检查,必要时更换各种密封材料。需要定期注意的主要部件包括

- 沙封:它们对于防止热量损失和保持炉子内部温度至关重要。随着时间的推移,沙封会因持续的热循环而退化,因此必须更换。

- 玻璃纤维蝌蚪带:这种柔性材料用于密封接缝和缝隙,防止热量泄漏。定期检查可确保胶带保持完好有效。

- 隔热纤维垫:这些垫子提供了一层重要的隔热层,保护炉子结构不受高温影响。应及时更换损坏或磨损的垫子,以保持效率。

为了简化这一维护过程,建议制定检查这些材料的例行计划。这种积极主动的方法不仅能提高炉子的效率,还能延长炉子的使用寿命,降低长期运行成本。

利用人工智能简化维修

将 QMULUS 等人工智能软件集成到熔炉维护例程中,是确保效率和工艺质量方面的一次重大飞跃。这项先进的技术旨在对关键参数(包括气体流量、电流和电机性能)进行细致监控,提供对维持熔炉最佳运行至关重要的实时见解。

通过利用人工智能,操作员可以及早发现异常,并在潜在问题升级为代价高昂的维修之前对其进行预测。例如,气体流量波动可立即被标记出来,以便及时调整,防止加热过程中断。同样,监测电机数据有助于识别磨损迹象,确保在电机出现故障前对其进行维修或更换,从而保持加热炉的稳定性能。

此外,人工智能驱动的系统提供的预测分析功能超出了被动维护的范畴。这些系统可以分析历史数据,预测维护需求,优化维修计划,减少停机时间。这种积极主动的方法不仅能提高熔炉运行的可靠性,还能最大限度地减少计划外维护活动,从而节省大量成本。

总之,在熔炉维护中采用人工智能可简化维修流程,确保持续的效率,并提高加热和加工操作的整体质量。

最佳操作实践

优化压力设置

为确保最佳性能并防止出现操作问题,必须保持炉内大气压力略高于环境水平。通常情况下,压力设置在以下范围内0.25 - 0.35 英寸水柱.这一范围有助于解决几个关键问题:

-

防止碳控制问题:通过保持轻微的正压,可以避免环境空气进入,否则会破坏炉内的碳平衡。这对于渗碳等工艺至关重要,因为在这些工艺中,必须精确控制碳势才能达到所需的材料特性。

-

最小化运行波动:稳定的压力设置可降低炉内条件突然变化的风险,这种变化可能导致加热和冷却循环不一致。这种稳定性对于保持所处理部件的质量和均匀性至关重要。

-

提高安全性:受控的压力环境也有助于提高操作的整体安全性。它有助于管理气体流动,防止在炉内形成危险气氛。

总之,在此范围内微调压力设置不仅能优化炉子的性能,还能确保更安全可靠的运行。

多炉系统安全

要确保多燃烧器燃烧系统的安全,集成先进的安全机制至关重要。多燃烧器系统旨在将燃烧过程分配给多个燃烧器,从而提高效率并降低单个燃烧器的负荷。然而,这种分布也需要强有力的安全协议来管理潜在的故障。

这些系统的一个关键安全功能是联锁机制,一旦单个燃烧器发生故障,该机制会自动关闭所有燃烧器。这一主动措施可防止小问题升级为重大安全隐患。例如,如果一个燃烧器发生故障,其余的燃烧器可能会过度工作,导致过热甚至灾难性故障。通过关闭整个系统,联锁可确保将火灾、爆炸或其他危险情况的风险降至最低。

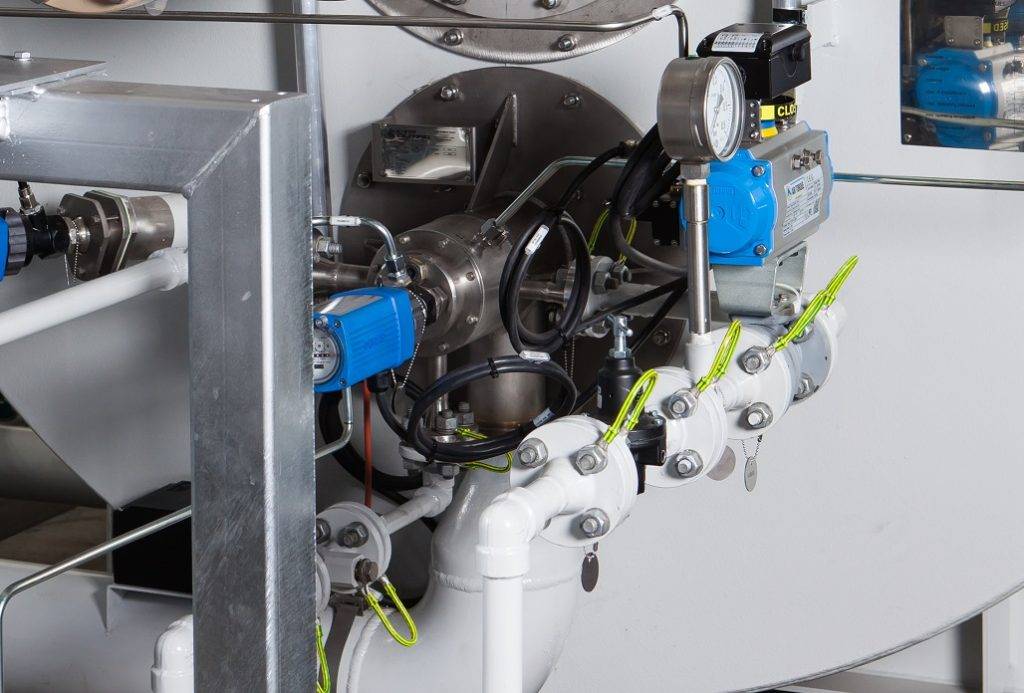

此外,现代多燃烧器系统通常配备有实时监控和诊断工具。这些工具可持续评估每个燃烧器的性能,为操作员提供即时反馈并及时进行干预。例如,传感器可以检测气体流量波动、温度偏差或异常燃烧模式,必要时触发联锁系统。这种监控水平不仅能提高安全性,还有助于提高系统的整体效率和可靠性。

总之,多燃烧器燃烧系统的安全性得益于联锁机制和先进监控工具的集成。这些功能可确保迅速处理任何潜在故障,从而维护整个系统的完整性和安全性。

故障排除与安全

火焰检测与安全

火焰检测系统是在燃烧过程中管理燃料供应和防止危险情况发生不可或缺的部分。这些系统旨在实时监控火焰的存在,确保快速识别和处理任何异常情况。因此,它们在维护炉内环境安全方面发挥着至关重要的作用。

火焰检测系统的关键部件之一是火焰传感器,它可以是光学传感器,也可以是电离传感器。光学传感器通过测量燃烧过程发出的光来检测火焰的存在,而电离传感器则检测火焰引起的电导率变化。这两类传感器对于向控制系统提供准确及时的反馈都至关重要。

除了火焰检测,这些系统还能管理燃料供应。如果检测到火焰,系统会确保提供适量的燃料以维持燃烧过程。但是,如果没有检测到火焰,系统会立即关闭燃料供应,以防止任何潜在的危险,如爆炸或火灾。

为了进一步提高安全性,许多现代火焰检测系统都集成了先进的安全装置。例如,多燃烧器燃烧系统可以配备一个安全装置,当其中一个燃烧器出现故障时,该装置会关闭所有燃烧器,从而防止任何失控燃烧。这种积极主动的方法可确保整个系统始终安全运行。

此外,火焰检测系统的定期维护和校准对于确保其准确性和可靠性至关重要。这包括定期检查传感器、控制系统和安全装置,以及更换任何磨损或损坏的部件。通过坚持这些维护措施,操作人员可以确保火焰检测系统随时准备应对任何潜在的危险。

总之,火焰检测系统是熔炉运行安全的重要组成部分。通过持续监控燃烧过程和管理燃料供应,这些系统有助于防止危险情况的发生,并确保设备的整体安全。

渗碳控制

要有效地排除故障并控制渗碳气氛,必须坚持 11 步测试。这一细致入微的过程可确保碳势得到准确保持,从而防止出现氧化泄漏和表面缺陷等关键问题。碳势的理想范围应在 0.8% 至 1.2% 之间,受多种因素影响:

- 钢材类型:不同的钢材需要不同的碳势才能达到最佳效果。

- 渗碳温度:工艺温度对碳吸收率和渗碳层的最终性能有重大影响。

碳势控制不当会导致一系列问题,包括

- 残留奥氏体:过多的碳会导致奥氏体残留,从而降低硬度。

- 晶界氧化:这会削弱材料的强度,导致晶间开裂。

- 表面开裂:高碳含量会导致表面脆化和开裂。

- 表面硬度低:吸碳量不足会导致硬度不足,影响耐磨性。

- 碳化物网络:碳化物形成过多会降低材料性能。

渗碳除了能提高表面硬度外,还能显著提高耐磨性和疲劳强度。渗碳对低碳钢(碳含量在 0.05% 至 0.3% 之间)尤其有效,可用于不同复杂程度的零件。渗碳的常用温度范围为 1200°F 至 1600°F,通常使用带有油淬和空气回火工艺的内热炉。常见的材料包括 12L14、1018 和 8620 等钢材,每种材料都需要特定的处理参数才能达到理想的效果。

通过严格遵守 11 步测试并考虑这些因素,操作员可以确保对渗碳过程的精确控制,从而生产出符合预期应用的高质量耐用零件。

火焰安全和清洗

确保火焰安全是操作加热器或烤箱的一个重要方面,尤其是在存在可燃气体的环境中。吹扫过程包括向系统引入足够量的空气,完成四次换气。这一严格的吹扫过程可有效清除加热器或烤箱内可能积聚的任何残余可燃气体。这样做可以大大降低随后引入火源时发生意外点火的风险。

为此,操作员必须仔细监控气流,确保每次换气都彻底、完全。这不仅能提高操作的安全性,还有助于保持加热系统的完整性和效率。一丝不苟的清洗方法强调了预防措施在确保安全工作环境方面的重要性。

系统维护和文件

定期检查炉衬

定期检查炉衬对于保持空气炉和大气炉系统的完整性和效率至关重要。这种例行检查应侧重于识别过热和变形迹象,这些迹象可能会影响炉子的结构稳定性。过热通常会导致炉衬软化并最终变形,从而破坏炉内的热平衡。

此外,对焊缝附近的裂缝进行细致检查也至关重要。这些裂缝可能成为污染物的入口,导致潜在的泄漏和运行效率低下。通过及早发现和解决这些问题,可以避免日后更大范围、更昂贵的维修。积极主动的炉子维护方法不仅能确保设备的使用寿命,还能提高整体运行效率和质量。

| 检查重点 | 潜在问题 | 预防措施 |

|---|---|---|

| 过热 | 软化、变形 | 定期监控、温度控制 |

| 焊缝附近的裂缝 | 泄漏、污染物 | 彻底检查,及时维修 |

将这些检查纳入定期维护计划,可以大大降低意外故障的风险,并确保炉子以最佳性能运行。

记录系统设置

保存关键系统设置的详细记录对于故障排除和预防性维护都至关重要。这些记录应包括仪表设定点、风扇/泵/电机频率驱动和排气挡板调整等关键参数。通过记录这些设置,技术人员可以快速识别与标准运行条件的偏差,这对诊断问题大有帮助。

例如,保存电机频率驱动设置日志有助于发现电机性能的异常。如果电机开始运行的频率与记录的标准频率不同,则可能表明存在轴承磨损或供电问题等潜在问题。同样,跟踪废气挡板的调整情况也能让人了解燃烧过程的效率,有助于识别排气系统中的任何堵塞或泄漏。

此外,这些记录还可作为预防性维护活动的重要参考。通过将当前设置与历史数据进行比较,维护团队可以识别趋势,并预测何时需要维修或更换某些组件。这种积极主动的方法不仅能提高系统的可靠性,还能减少停机时间和运营成本。

总之,对系统设置进行细致记录是确保空气炉和气氛炉系统平稳高效运行的关键做法。

质量保证

渗碳部件的硬度问题

要解决渗碳零件的硬度问题,必须对几个关键因素进行细致的监控。首先要仔细检查工艺数据,确保渗碳参数符合预期规格。这包括核实温度范围(通常在 1200°F 和 1600°F 之间),并确认是否使用了适当的设备,如内热炉和油淬炉。

其次,评估气氛发生器和炉内气氛。必须精确控制气氛成分,以达到最佳碳势,这对提高表面硬度、耐磨性和疲劳强度至关重要。由于钢 12L14、钢 1018 和钢 8620 等常见材料适合渗碳,因此经常被使用。

| 因素 | 重要性 |

|---|---|

| 工艺数据 | 确保参数符合规范 |

| 温度 | 1200°F 至 1600°F;对渗碳至关重要 |

| 气氛发生器 | 控制气氛成分以获得最佳碳势 |

| 炉内气氛 | 必须保持一致,以防止出现硬度问题 |

| 碳势控制器 | 确保正确的碳含量,以达到所需的性能 |

防止系统泄漏是另一个重要步骤。泄漏会破坏气氛成分,导致硬度不一致和其他质量问题。有必要对窑炉及其部件进行定期检查和维护,以便及时发现和纠正任何潜在的泄漏。

通过系统地处理这些因素,可以确保渗碳部件达到所需的硬度和性能特征,从而提高其耐用性和对预期应用的适用性。

固碳探针故障排除

当遇到固碳探针问题时,一定要避免在没有彻底诊断的情况下匆忙将其拆下。相反,应采用各种诊断方法来评估探针的功能,同时将其稳固地安装在炉内。这种方法不仅能确保更准确的评估,还能避免对炉子的运行造成不必要的干扰。

要有效排除固碳探针的故障,请考虑以下步骤:

-

目视检查:目测探针外部是否有任何损坏或磨损迹象。这可能包括裂缝、褪色或其他可能表明存在问题的异常现象。

-

温度监控:使用热电偶监测探头周围的温度。明显的温度变化可能表明探头的性能或位置有问题。

-

电气测试:进行电气测试以检查探头的电阻,确保其在指定范围内。与标准值的偏差可能表明存在潜在故障。

-

大气分析:分析炉内气氛,确保其有利于碳的正常固定。这包括检查碳电位,确保气氛中没有可能干扰探头工作的污染物。

-

历史数据审查:审查以前检查和维护活动的历史数据,以确定可能与当前问题相关的任何趋势或模式。

通过系统地解决这些方面的问题,您可以更有效地诊断和解决固碳探头的问题,确保空气和气氛炉系统的持续效率和可靠性。