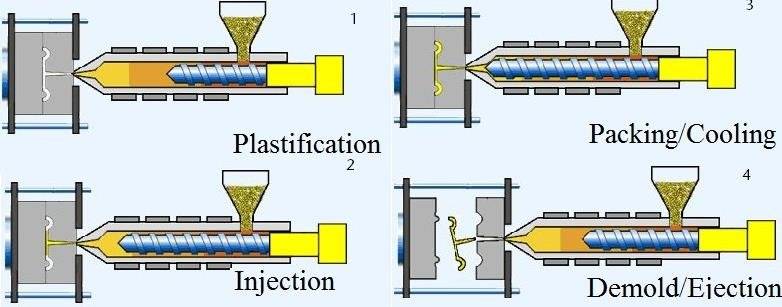

灌浆阶段

高速灌浆

高速注浆是精密陶瓷注塑成型工艺中的一个关键阶段,尤其是在剪切速率升高的情况下。在这一阶段,主要为有机物的增塑剂会发生一种称为剪切稀化的现象。这种效应大大降低了增塑剂的粘度,从而降低了整体流动阻力。粘度降低后,陶瓷浆料可以更自由、更高效地流经模具,从而提高填充工艺。

此外,陶瓷浆料的高速流动还会产生局部粘性加热。这种加热效果可使固化层更薄,其优点有以下几点。较薄的固化层可确保最终产品具有更好的尺寸精度和表面光洁度。它还能减少固化层过厚可能出现的翘曲或开裂等缺陷。

总之,在高速填充过程中,剪切减薄和粘性加热之间的相互作用优化了陶瓷浆料的流动特性,从而改善了模具填充效果,并最终提高了陶瓷产品的质量。

低速填充

在精密陶瓷注塑成型的低速填充阶段,热传导在控制流动动态方面起着关键作用。在高速填充阶段,剪切速率较高,粘度会因剪切变薄而降低,而低速填充则不同。在这种情况下,剪切速率明显降低,导致局部粘度升高,流动阻力增大。这种较高的粘度可归因于热陶瓷浆料的移动速度较慢,这使得浆料颗粒与模具壁之间的相互作用更加明显。

热浆的补充速度较慢是这一过程中的一个关键因素。由于浆料在模具中的移动速度更慢,热传导效应变得更加明显。这种增强的热传导作用可迅速将热量从热浆料转移到较冷的模具壁上,从而提高冷却过程的效率。热浆料和冷模壁之间形成的热梯度可确保浆料更均匀地冷却,这对实现所需的产品特性至关重要。

总之,低速填充的特点是依靠热传导来管理陶瓷浆料的流动。较低的剪切率和较高的局部粘度创造了一个更可控的环境,使成型产品的散热更好、冷却更均匀。这种有条不紊的填充方法对于保持最终陶瓷部件的完整性和质量至关重要。

保压阶段

压力压实

保压阶段在精密陶瓷注塑成型工艺中起着至关重要的作用,主要是通过持续加压来压实浆料。这一压力对于提高增塑剂和陶瓷粉末的密度至关重要,这一过程被称为致密化。通过保持稳定的压力,这一阶段可有效补偿增塑剂的收缩行为,确保最终产品保持预定的尺寸和结构完整性。

在这一阶段,含有增塑剂和陶瓷粉混合物的陶瓷浆料会发生重大变化。在施加压力的影响下,泥浆的部分可压缩特性变得明显。在压力较高的区域,包括陶瓷粉末和有机物在内的泥浆变得更加致密,从而产生较高的整体密度。这种致密化过程对于实现最终陶瓷部件所需的机械性能和尺寸精度至关重要。

压力压实阶段不仅影响泥浆的物理特性,还为随后的冷却和脱模阶段奠定了基础。通过确保浆料充分压实,该阶段可降低出现气孔或收缩不均匀等缺陷的可能性,这些缺陷可能会影响最终产品的质量。因此,保压阶段是精密陶瓷注塑成型整个过程中的关键步骤,有助于生产出具有精确尺寸和坚固结构完整性的高质量陶瓷部件。

流动和阻力

在精密陶瓷注塑成型的保压阶段,含有增塑剂的陶瓷浆料会因施加的巨大压力而表现出部分可压缩特性。在这种高压环境下,由陶瓷粉末和有机物组成的浆料会变得更加致密。因此,在压力最大的区域,泥浆的密度会增加。

密度的增加是这一阶段的关键环节,因为它有助于材料的压实和致密化。这种致密化过程有助于补偿增塑剂的收缩行为,确保最终产品保持预定的形状和尺寸。

为了更好地理解压力和密度之间的关系,请参考下表:

| 压力水平 | 泥浆密度 | 对压实的影响 |

|---|---|---|

| 压力低 | 密度较低 | 压实效果较差 |

| 压力高 | 密度更高 | 更有效的压实 |

下表说明了更高的压力如何导致更高的致密性,这对于实现最终陶瓷产品的理想性能至关重要。这一阶段对于确保陶瓷部件致密、无缺陷至关重要,这也是其功能性和耐用性的关键要求。

冷却阶段

冷却系统设计

在注塑模具中,冷却系统的设计至关重要。该系统可确保成型浆料(粉末和有机成分的混合物)在脱模前冷却并固化至特定硬度。适当的冷却可防止陶瓷湿坯因外力而变形,从而保持最终产品的完整性和质量。

冷却系统的有效性受多个因素的影响:

-

模具材料和冷却方法:模具材料和冷却方法的选择会极大地影响浆料的散热速度。热传导率高的材料(如某些金属)可加快冷却速度。

-

冷却水管配置:模具内冷却水管的布置和设计可优化冷却液的流动,确保冷却均匀,防止出现可能导致变形的热点。

-

冷却液的流动和性质:冷却剂的流速和特性(如温度和热导率)在冷却过程中起着至关重要的作用。适当平衡这些特性的冷却剂可加快冷却过程,同时不会产生热应力。

-

增塑剂的选择和加工参数:所用增塑剂的类型以及压力和温度等加工参数的设置会影响浆料在冷却过程中的表现。必须仔细考虑这些因素,以确保浆料冷却均匀并达到所需的硬度。

通过精心设计冷却系统并考虑这些因素,制造商可以确保陶瓷注塑产品达到所要求的质量和耐用性标准。

影响冷却的因素

陶瓷注塑成型产品的冷却速度受多种因素的影响,每种因素都对成型部件的最终质量和完整性起着至关重要的作用。这些因素可大致分为设计方面、材料特性和操作参数。

设计方面:

- 陶瓷湿坯产品设计: 陶瓷部件的几何形状和厚度对冷却过程有很大影响。较厚的部分冷却时间较长,可能导致固化不均匀和变形。

- 冷却水管配置: 模具内冷却水管的排列和密度直接影响散热。最佳的配置可确保均匀冷却,防止出现热点而影响零件的完整性。

材料特性:

- 模具材料及其冷却方法: 模具材料(如钢或铝)的选择会影响导热性。导热性较高的材料可加快冷却速度。

- 冷却剂的性质: 所用冷却剂的类型(水或特殊液体)会影响其吸热和散热能力。比热容较高的冷却剂冷却效果更好。

- 增塑剂的选择: 增塑剂的类型和特性会影响陶瓷浆料的粘度和流动性,从而影响冷却过程中热量的分布和带走。

运行参数:

- 冷却剂流量: 冷却剂流经冷却通道的速度至关重要。较高的流速可以增强热传递,但如果管理不当,也可能导致热梯度。

- 加工参数设置: 注塑速度、保持压力和冷却时间等参数必须严格设置,以确保最佳冷却效果。不正确的设置会导致冷却速度不理想和部件缺陷。

这些因素中的每一个都以复杂的方式相互作用,需要仔细考虑和优化,以达到理想的冷却速率和产品质量。

脱模阶段

脱模过程

脱模是注塑成型周期的最后阶段,标志着从凝固的陶瓷产品过渡到可进行进一步加工的完全成型部件。尽管产品是冷的和固态的,但脱模过程对于保持最终产品的完整性和质量仍然至关重要。不正确的脱模技术会导致若干问题,包括脱模力不均匀,从而可能导致产品变形或其他缺陷。

为了降低这些风险,必须对脱模过程进行精心规划和执行。主要考虑因素包括顶出力的均匀性和顶出点的产品结构完整性。例如,使用顶杆脱模时,应战略性地选择顶杆的位置,使其与塑料零件中强度和刚度最大的区域相一致。这样可确保顶出过程不会造成不必要的应力或变形。

此外,模具本身的设计在脱模过程中也起着至关重要的作用。模具的设计应有助于顺利、均匀地脱模,最大限度地降低缺陷风险。这需要仔细考虑产品的结构特性,并选择与这些特性相匹配的适当脱模方法。

总之,虽然脱模阶段看似简单,但却是一个关键过程,需要仔细规划和执行,以确保最终陶瓷产品的质量和完整性。

模具设计注意事项

在设计模具时,根据产品的结构特点选择合适的脱模方法对确保产品质量至关重要。对于使用顶杆脱模的模具,顶杆的分布应尽可能均匀。顶杆的位置应战略性地选择在脱模阻力较大的区域,以及塑料零件强度和刚度最大的区域。这种战略性放置有助于降低塑料零件在脱模过程中变形和损坏的风险。

为了进一步说明顶杆放置的重要性,请看下表:

| 顶杆位置 | 抗脱模性 | 强度和刚度 | 潜在问题 |

|---|---|---|---|

| 均匀分布 | 高 | 高 | 最小变形 |

| 分布不均匀 | 低 | 低 | 损坏风险高 |

通过确保均匀分布和最佳放置,模具设计可显著提高塑料零件的整体质量和耐用性,从而降低脱模阶段出现缺陷的可能性。